一种人机物协作组装拆解循环实验平台及其操作方法

本发明涉及人机物协作装备,特别涉及一种人机物协作组装拆解循环实验平台,还涉及一种人机物协作组装拆解循环实验平台的操作方法。

背景技术:

1、在实现本发明过程中,发明人发现现有技术中至少存在如下问题。当前,消费需求日益呈现个性化的特征,进而要求生产系统能够进行多品种、小批量产品的柔性生产。以智能机器为基础的自动化生产虽然效率很高,但是柔性不足,当产品种类变化时,通常需要进行换线调整与调试,需要花费较多的人力成本和时间。以人工为主的手工生产柔性很高,但是效率低,并且人的技能差异、疲劳和情绪波动等因素可能造成产品质量的不一致,难以满足大规模定制化生产对效率和质量的要求。为了实现高效柔性生产,人机物协作成为一种先进的技术方案,因为该方案能够将人的智能和柔性与机器的高可靠性和高效性有机结合起来。

2、人机物协作生产线需要将自动化技术与信息技术进行深度融合,是多学科集成的产物,技术复杂。相关的学术研究、教育教学、产业培训等均需要人机物协作实验平台。然而,当前的实验平台或工业上的应用方案以单工作站为主,没有形成生产线。这种设计专注于生产环节,忽略了生产前端取料和后端存料过程,难以全面体现人机物协作在生产全过程中的表现形式。

技术实现思路

1、本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种人机物协作组装拆解循环实验平台,能够不间断地进行多种总成件的人机物协作实验,满足智能制造和个性化消费所需的人机物协作柔性生产实验需要。

2、本发明实施例还提供一种人机物协作组装拆解循环实验平台的操作方法。

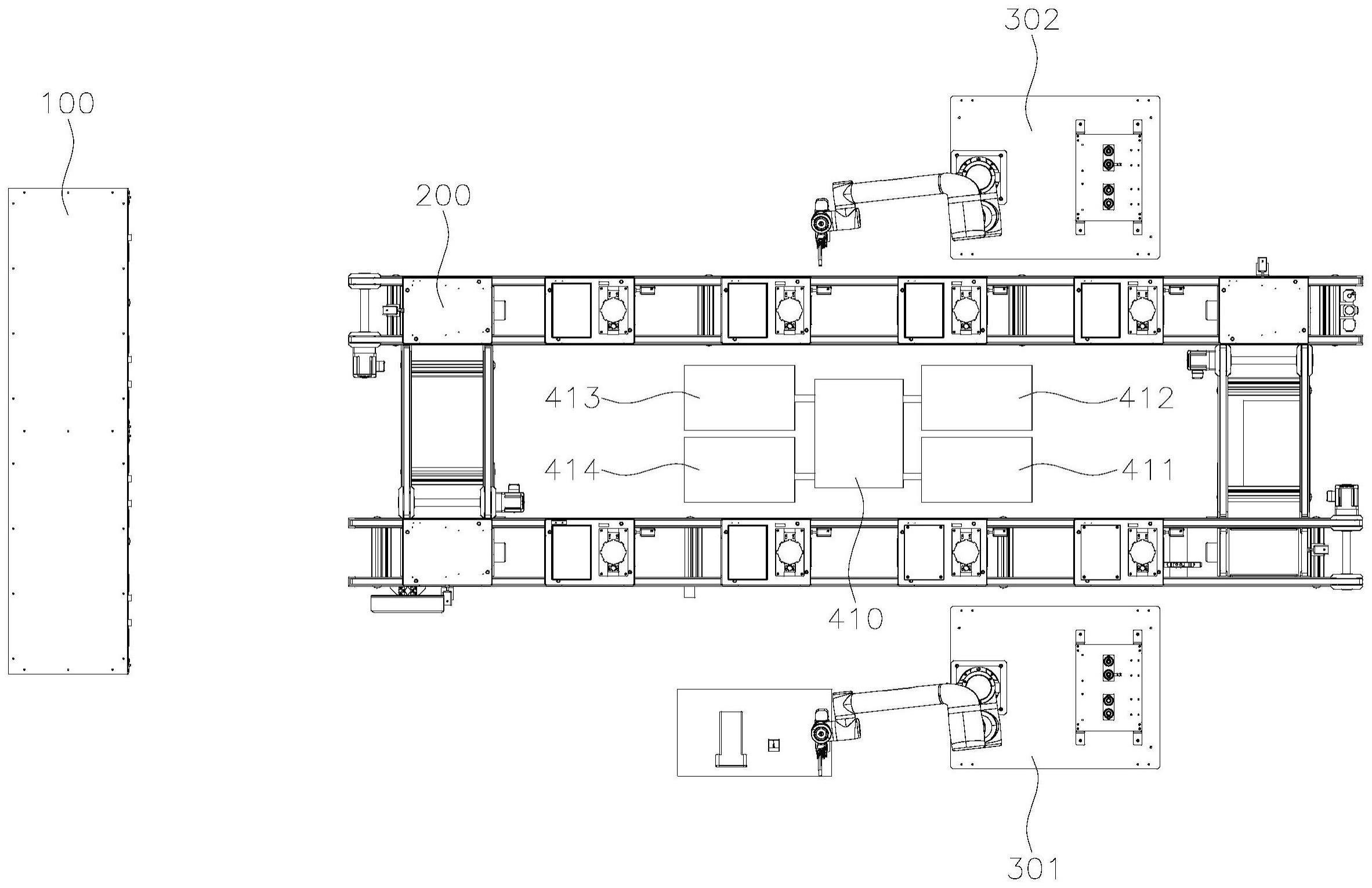

3、根据本发明第一方面的实施例,提供一种人机物协作组装拆解循环实验平台,包括物料架,所述物料架设有多个储物格,用于存放零件;输送线,所述输送线的左右两侧分别设置组装支线和拆解支线,所述组装支线具有依次排列的四个工位,分别为上料工位、组装工位、拧紧工位以及组装检查工位,所述拆解支线具有依次排列的四个工位,分别为拧松工位、拆解工位、拆解检查工位以及下料工位,所述输送线设置有多个托盘,以将零件输送至所述组装支线组装成总成件以及将组装后的总成件输送至所述拆解支线拆解成零件,所述托盘的移动路径依次为所述上料工位、所述组装工位、所述拧紧工位、所述组装检查工位、所述拧松工位、所述拆解工位、所述拆解检查工位以及所述下料工位;以及两台螺栓松紧机,其中一台所述螺栓松紧机为位于所述拧紧工位一侧的螺栓拧紧机,用于对组装后的总成件进行螺栓拧紧,另外一台所述螺栓松紧机为位于所述拧松工位一侧的螺栓拧松机,用于对总成件进行螺栓拧松,所述螺栓松紧机包括机器人、安装在所述机器人末端的伺服拧紧轴以及由所述伺服拧紧轴驱动的螺栓套筒,所述机器人末端安装有工业相机,以检测螺栓位置。

4、根据本发明第一方面的实施例,所述螺栓松紧机还包括套筒支架,所述套筒支架内设置有用于夹持螺栓套筒的多个卡槽。

5、根据本发明第一方面的实施例,所述螺栓松紧机还包括人机交互系统,所述人机交互系统包括语音交互子系统和手势交互子系统,用于人与所述机器人协作检测螺栓拧紧位置、调整螺栓拧紧顺序及确定螺栓拧紧量。

6、根据本发明第一方面的实施例,所述组装支线和所述拆解支线的各所述工位设有检测托盘到达工位的定位传感器以及用于将托盘顶起的顶升机构,所述顶升机构由所述定位传感器触发。

7、根据本发明第一方面的实施例,所述输送线的托盘贴有rfid标签,所述rfid标签内存储需要组装拆解的总成件规格信息,所述组装支线和所述拆解支线的各所述工位安装有rfid读写器,用于读取或更新所述托盘的rfid标签的总成件规格信息。

8、根据本发明第一方面的实施例,所述储物格设置有用于显示零件存放状态的指示灯、用于显示物料数量的数码显示屏以及用于对物料称重的称重器。

9、根据本发明第一方面的实施例,所述人机物协作组装拆解循环实验平台设置有生产线控制器,所述物料架、所述输送线及所述螺栓松紧机均配有独立的设备控制器,所述生产线控制器与各所述设备控制器通过网络相连,以协调所述物料架、所述输送线及所述螺栓松紧机的动作。进一步的,所述生产线控制器保存有总成件的生产工艺信息。采用上述技术方案,加工过程涉及的各种工艺参数能够自动保存到生产线控制器和设备控制器中,从而为加工过程分析提供数据支持。

10、根据本发明第二方面的实施例,提供一种人机物协作组装拆解循环实验平台的操作方法,其特征在于:应用本发明第一方面实施例所述的人机物协作组装拆解循环实验平台,包括以下步骤:

11、步骤s1,上料,空托盘运动到上料工位后停下,由人工将给定总成件所需的所有零件从物料架上取下,并放入上料工位上的托盘内;

12、步骤s2,组装,托盘由上料工位运动到组装工位后停下,由人工将托盘内的所有零件组装起来,并将螺栓放入安装孔内;

13、步骤s3,拧紧,托盘由组装工位运动到拧紧工位后停下,由人工与螺栓拧紧机协作,将所有螺栓拧紧;

14、步骤s4,组装检查,托盘由拧紧工位运动到组装检查工位后停下,由人工检查总成件是否正确组装并且拧紧;

15、步骤s5,拧松,托盘由组装检查工位运动到拧松工位后停下,由人工与螺栓拧松机协作,将所有螺栓拧松;

16、步骤s6,拆解,托盘由拧松工位运动到拆解工位后停下,由人工将总成件的零件分离并分类摆放;

17、步骤s7,拆解检查,托盘由拆解工位运动到拆解检查工位后停下,由人工检查总成件的零件是否被正确分离并分类摆放;

18、步骤s8,下料,托盘由拆解检查工位运动到下料工位后停下,由人工将总成件的零件放入物料架对应的储物格内。

19、基于上述技术方案,本发明实施例至少具有以下有益效果:上述技术方案,一侧的四个工位完成总成件的组装作业,包括上料、组装、拧紧、组装检查四个操作,另一侧的四个工位完成总成件拆解作业,包括拧松、拆解、拆解检查、下料四个操作,其中,螺栓拧紧机负责拧紧操作,螺栓拧松机负责拧松操作,其它操作由人工完成。作业开始前,总成件的零件位于物料架上;作业完成后,总成件的零件重新回到物料架。本实施例中的总成件为汽车离合器,每次实验所用的汽车离合器可以不同,所以在所述实验平台上能够不间断地进行多种汽车离合器的人机物协作实验,满足智能制造和个性化消费所需的人机物协作柔性生产实验需要。

技术特征:

1.一种人机物协作组装拆解循环实验平台,其特征在于:包括

2.根据权利要求1所述的人机物协作组装拆解循环实验平台,其特征在于:所述螺栓松紧机还包括套筒支架,所述套筒支架内设置有用于夹持螺栓套筒的多个卡槽。

3.根据权利要求1所述的人机物协作组装拆解循环实验平台,其特征在于:所述螺栓松紧机还包括人机交互系统,所述人机交互系统包括语音交互子系统和手势交互子系统,用于人与所述机器人协作检测螺栓拧紧位置、调整螺栓拧紧顺序及确定螺栓拧紧量。

4.根据权利要求1所述的人机物协作组装拆解循环实验平台,其特征在于:所述组装支线和所述拆解支线的各所述工位设有检测托盘到达工位的定位传感器以及用于将托盘顶起的顶升机构,所述顶升机构由所述定位传感器触发。

5.根据权利要求4所述的人机物协作组装拆解循环实验平台,其特征在于:所述输送线的托盘贴有rfid标签,所述rfid标签内存储需要组装拆解的总成件规格信息,所述组装支线和所述拆解支线的各所述工位安装有rfid读写器,用于读取或更新所述托盘的rfid标签的总成件规格信息。

6.根据权利要求1所述的人机物协作组装拆解循环实验平台,其特征在于:所述储物格设置有用于显示零件存放状态的指示灯、用于显示物料数量的数码显示屏以及用于对物料称重的称重器。

7.根据权利要求1至6任意一项所述的人机物协作组装拆解循环实验平台,其特征在于:所述人机物协作组装拆解循环实验平台设置有生产线控制器,所述物料架、所述输送线及所述螺栓松紧机均配有独立的设备控制器,所述生产线控制器与各所述设备控制器通过网络相连,以协调所述物料架、所述输送线及所述螺栓松紧机的动作。

8.根据权利要求7所述的人机物协作组装拆解循环实验平台,其特征在于:所述生产线控制器保存有总成件的生产工艺信息。

9.一种人机物协作组装拆解循环实验平台的操作方法,其特征在于:应用权利要求1至8任意一项所述的人机物协作组装拆解循环实验平台,包括以下步骤:

技术总结

本发明公开了一种人机物协作组装拆解循环实验平台及其操作方法,涉及人机物协作装备技术领域,其中,人机物协作组装拆解循环实验平台,包括物料架,物料架设有多个储物格,用于存放零件;输送线,输送线的左右两侧分别设置组装支线和拆解支线,组装支线具有依次排列的四个工位,分别为上料工位、组装工位、拧紧工位以及组装检查工位,拆解支线具有依次排列的四个工位,分别为拧松工位、拆解工位、拆解检查工位以及下料工位,输送线设置有多个托盘,以将零件输送至组装支线组装成总成件以及将组装后的总成件输送至拆解支线拆解成零件;以及两台螺栓松紧机。本发明能够不间断地进行多种总成件的人机物协作实验,特别适用于汽车离合器。

技术研发人员:王世勇,冯俊祺,张舞杰

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!