一种全自动连续式导轨加工处理设备及其工作方法与流程

本发明涉及自动化产线,具体为一种全自动连续式导轨加工处理设备及其工作方法。

背景技术:

1、导轨是金属或其它材料制成的槽或脊,可承受、固定、引导移动装置或设备并减少其摩擦的一种装置。导轨表面上的纵向槽或脊,用于导引、固定机器部件、专用设备、仪器等。导轨又称滑轨、线性导轨、线性滑轨,用于直线往复运动场合,拥有比直线轴承更高的额定负载,同时可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。

2、导轨为型钢材料制成,型钢在加工制作成导轨前需要经过矫直、热处理然后切断的操作,现有技术中各设备相互独立,需要较多的工人分别在各工位进行作业,缺少一体化的自动加工产线,加工效率较低。

技术实现思路

1、为解决上述技术问题,本发明涉及了一种全自动连续式导轨加工处理设备及其工作方法,该结构简单、可靠,有效解决了上述技术问题,适合推广使用,为了实现上述目的,本发明通过以下技术方案来实现:

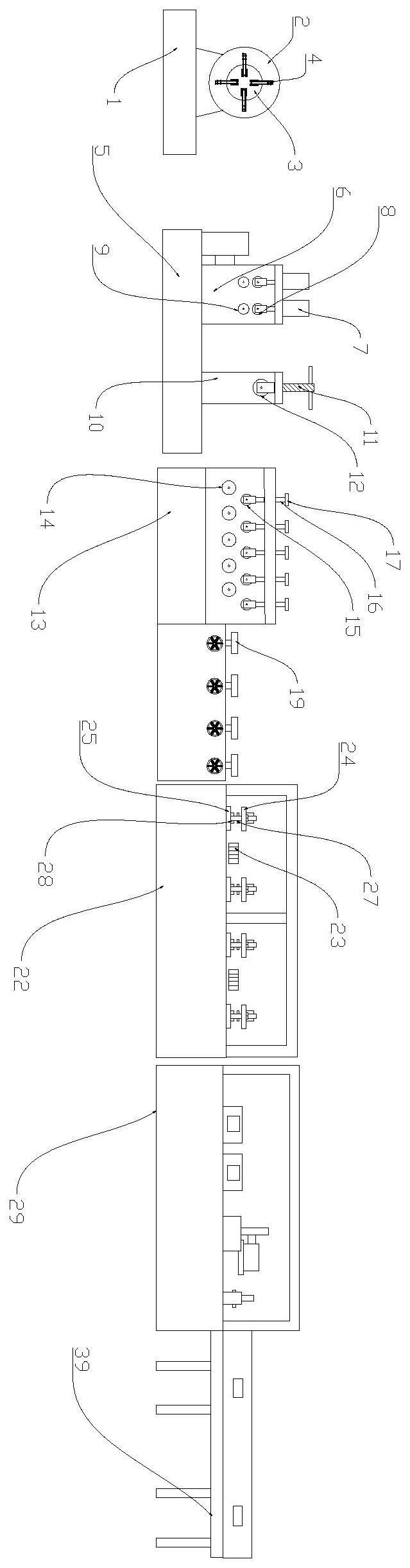

2、一种全自动连续式导轨加工处理设备,包括由左至右依次设置的放卷装置、牵引机构、矫直组件、热处理机构、切断机构、收料机构,所述放卷装置包括第一机架,所述第一机架固设于地面上,所述第一机架的前侧设有可转动的转盘,所述转盘的前侧设有料筒,所述料筒的前侧设有若干沿圆周方向间隔均匀设置的限位杆;

3、所述牵引机构包括固设于地面的第二机架,所述第二机架上设有第一安装板,所述第一安装板的上方固定安装有两个第一升降气缸,每个所述第一升降气缸的活塞杆朝下并连接有一个可转动的上牵引轮,每个所述上牵引轮的下方设有一个下牵引轮,工件自上牵引轮与所述下牵引轮之间穿过,所述下牵引轮连接有旋转驱动装置,所述第一安装板的右侧还设有第二安装板,所述第二安装板设有竖直设置并螺纹连接的第一调节螺杆,所述第一调节螺杆的底部连接有可转动的压轮,所述第一调节螺杆的头部设有旋柄;

4、所述矫直组件包括第三机架,所述第三机架上安装有竖直矫直轮组、水平矫直轮组,所述竖直矫直轮组包括竖直定矫直轮以及竖直动矫直轮,若干所述竖直动矫直轮与若干所述竖直定矫直轮上下相互交错设置,每个所述竖直动矫直轮的上方连接有第二调节螺杆,所述第二调节螺杆呈竖直设置并与第三机架螺纹连接,所述第二调节螺杆的顶部设有第一圆柄,所述水平矫直轮组包括水平定矫直轮以及水平动矫直轮,若干所述水平定矫直轮与若干所述水平动矫直轮交错设置,每个所述水平动矫直轮的一侧连接有第三调节螺杆,所述第三调节螺杆呈水平向设置并与第三机架螺纹连接,所述第三调节螺杆远离水平动矫直轮的一端设有第二圆柄。

5、在上述方案的基础上并作为上述方案的优选方案:所述热处理机构包括固设于地面的第四机架,所述第四机架上设有淬火箱、回火箱,所述淬火箱与回火箱分别设有一组感应加热线圈,每个所述感应加热线圈的左右两侧分别设有一组定位组件,所述感应加热线圈呈螺旋形设置且待处理的导轨工件自感应加热线圈的内侧穿过,每组所述定位组件包括上固定板、下支撑板,所述下支撑板固设于第四机架上,所述上固定板与下支撑板之间通过两个支撑杆相连接,所述上固定板的顶部安装有第二升降气缸,所述第二升降气缸的活塞杆朝下穿过上固定板并连接有上定位块,所述上定位块的下方设有与之相对的下定位块。

6、在上述方案的基础上并作为上述方案的优选方案:所述切断机构包括固设于地面的第五机架,所述第五机架上由左至右依次设置有夹持组件、直线位移组件以及压料组件,所述夹持组件包括固定夹块与移动夹块,所述移动夹块的一侧连接有第一直线气缸,所述直线位移组件包括第二直线气缸,所述第二直线气缸的活塞杆连接有滑块,所述滑块上安装有切割机,所述第五机架上还设有与所述切割机的切割片对应的限位块,所述压料组件包括第三升降气缸,所述第三升降气缸的活塞杆朝下并连接有压料块。

7、在上述方案的基础上并作为上述方案的优选方案:所述收料机构包括托料台、收料架,所述托料台设置在切断机构的导出端,所述托料台的一侧设有挡板,所述托料台的另一侧与收料架对接,所述收料架呈凹形结构。

8、在上述方案的基础上并作为上述方案的优选方案:所述挡板的一侧安装有第三直线气缸,所述第三直线气缸靠近收料架的一端连接有推块。

9、本发明还涉及一种全自动连续式导轨加工处理设备的工作方法,包括以下步骤

10、s1,放卷,将盘卷套设在料筒外侧并通过限位杆进行轴向限位;

11、s2,牵引,将线材自牵引机构的上牵引轮与下牵引轮穿过并进行由左至右的牵引,第一调节螺杆下调至一定高度并使压轮抵触在线材上方;

12、s3,矫直,将线材自竖直定矫直轮以及竖直动矫直轮之间穿过后再从水平定矫直轮以及水平动矫直轮之间穿过以完成竖直方向以及水平方向的矫直;

13、s4,热处理,使线材依次穿过淬火箱与回火箱中的感应加热线圈,两组感应线圈设置不同温度以分别完成淬火及回火作业;

14、s5,切断,通过第一直线气缸驱动移动夹块靠近固定夹块从而完成对线材的夹紧,第二直线气缸驱动滑块移动从而使得切割机完成对线材的切割,第三升降气缸始终驱使压料块压住线材防止其跳动;

15、s6,收料,被切断的线材被推入托料台后第三直线气缸驱动推块将其推入收料架。

16、本发明相比现有技术突出且有益的技术效果是:本自动化加工产线可自动完成对导轨型钢的加工生产,在牵引装置的工作下可自动牵引移动并依次完成放卷、矫直、热处理、切断收料等工序,自动化运行可靠度较高,且可以保证较高的加工质量以及加工精度,减少人力需求降低人工成本,提高加工效率。

技术特征:

1.一种全自动连续式导轨加工处理设备,其特征在于:包括由左至右依次设置的放卷装置、牵引机构、矫直组件、热处理机构、切断机构、收料机构,所述放卷装置包括第一机架,所述第一机架固设于地面上,所述第一机架的前侧设有可转动的转盘,所述转盘的前侧设有料筒,所述料筒的前侧设有若干沿圆周方向间隔均匀设置的限位杆;

2.根据权利要求1所述的一种全自动连续式导轨加工处理设备,其特征在于:所述热处理机构包括固设于地面的第四机架,所述第四机架上设有淬火箱、回火箱,所述淬火箱与回火箱分别设有一组感应加热线圈,每个所述感应加热线圈的左右两侧分别设有一组定位组件,所述感应加热线圈呈螺旋形设置且待处理的导轨工件自感应加热线圈的内侧穿过,每组所述定位组件包括上固定板、下支撑板,所述下支撑板固设于第四机架上,所述上固定板与下支撑板之间通过两个支撑杆相连接,所述上固定板的顶部安装有第二升降气缸,所述第二升降气缸的活塞杆朝下穿过上固定板并连接有上定位块,所述上定位块的下方设有与之相对的下定位块。

3.根据权利要求2所述的一种全自动连续式导轨加工处理设备,其特征在于:所述切断机构包括固设于地面的第五机架,所述第五机架上由左至右依次设置有夹持组件、直线位移组件以及压料组件,所述夹持组件包括固定夹块与移动夹块,所述移动夹块的一侧连接有第一直线气缸,所述直线位移组件包括第二直线气缸,所述第二直线气缸的活塞杆连接有滑块,所述滑块上安装有切割机,所述第五机架上还设有与所述切割机的切割片对应的限位块,所述压料组件包括第三升降气缸,所述第三升降气缸的活塞杆朝下并连接有压料块。

4.根据权利要求3所述的一种全自动连续式导轨加工处理设备,其特征在于:所述收料机构包括托料台、收料架,所述托料台设置在切断机构的导出端,所述托料台的一侧设有挡板,所述托料台的另一侧与收料架对接,所述收料架呈凹形结构。

5.根据权利要求4所述的一种全自动连续式导轨加工处理设备,其特征在于:所述挡板的一侧安装有第三直线气缸,所述第三直线气缸靠近收料架的一端连接有推块。

6.一种基于权利要求5任一所述的一种全自动连续式导轨加工处理设备的工作方法,其特征在于:包括以下步骤

技术总结

本发明公开了一种全自动连续式导轨加工处理设备及其工作方法,包括由左至右依次设置的放卷装置、牵引机构、矫直组件、热处理机构、切断机构、收料机构,本自动化加工产线可自动完成对导轨型钢的加工生产,在牵引装置的工作下可自动牵引移动并依次完成放卷、矫直、热处理、切断收料等工序,自动化运行可靠度较高,且可以保证较高的加工质量以及加工精度,减少人力需求降低人工成本,提高加工效率。

技术研发人员:郑建军

受保护的技术使用者:浙江建鑫型钢科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!