一种大型船用曲轴弯锻成型装置及其工艺的制作方法

本发明属于大型锻造的弯制,具体涉及一种大型船用曲轴弯锻成型装置及其工艺。

背景技术:

1、柴油机是船的心脏,柴油机的生命周期就是一艘船的生命周期,而低速级曲轴又是柴油机核心部件,该部件在一艘船的的生命里是不可更换修补的,船用曲轴是十分重要部件,伴随着船的一生。另外,一个国家的造船能力和造船数量,也完全依靠造船企业能拥有低速级曲轴的数量。当前造船数量和能力排在前三的国家是中国、韩国、日本。目前,我国大型船用曲轴锻造件(70~92级)完全依靠从韩国进口,每年从国外进口花费达5亿人民币之多,工期时常拖期,受制于人。

2、大型曲拐传统弯锻工艺采用下u型上舌板工装,实际操作过程中,由于弯制限位差,尺寸控制不精准;在弯锻时,下模和坯料接触摩檫力大,造成坯料拉缩,往往出现尺寸不足,坯料缺肉。因此,为了解决核心技术问题,解决形成规模化生产,解决国产化问题,形成稳定的生产能力来保证我国造船厂对船用曲轴的需求,实现大型低速级曲轴锻件国产化制造迫不及待。

技术实现思路

1、基于上述现有技术的问题,本发明提供一种大型船用曲轴弯锻成型装置及其工艺,大型曲拐随形上弯锻法。该工艺采用计算机控制技术和联杆增力技术的结合,实现坯料随形弯曲成型,减少坯料收缩拉伸造成缺肉和超差现象的出现;完全解决模具和坯料产生大摩擦的现象,使坯料随着模具外形贴合弯曲,坯料尺寸控制精确,不产生褶驺现象,达到弯锻工艺要求。

2、本发明的目的通过下述技术方案实现。

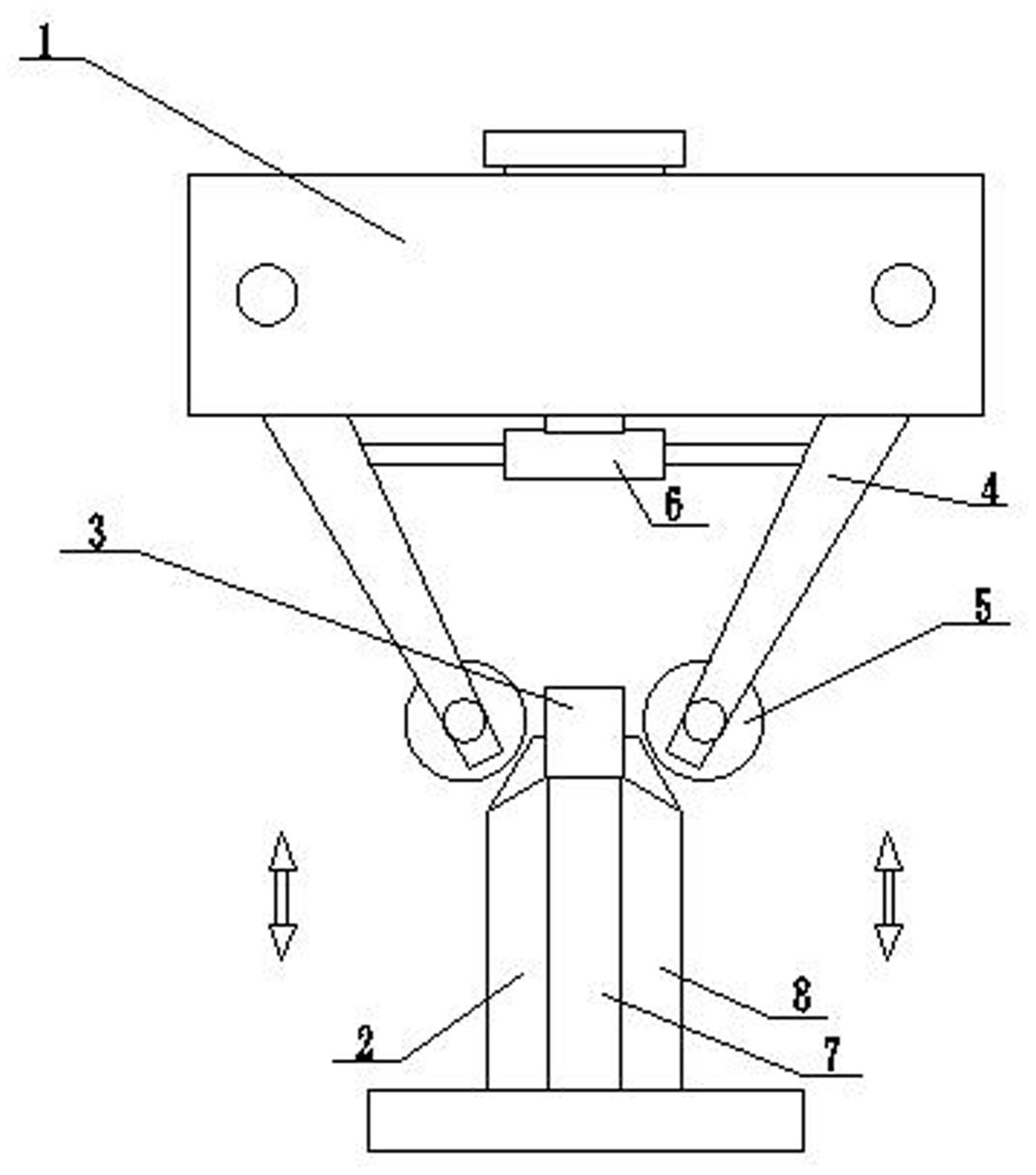

3、一种大型船用曲轴弯锻成型装置,包括上模具系统1、下模具系统2和锁紧块3,锁紧块3设置在下模具系统2上,上模具系统1设置在下模具系统2上方。

4、进一步地,上模具系统1的两端铰接设置有上模具联杆4,上模具系统1的中部设置有液压缸6,液压缸6两端的活塞杆与上模具联杆4中部相连,上模具联杆4的端部设置有压辊5,压辊5和所述锁紧块3相对应。

5、进一步地,下模具系统2包括舌板7和限制侧板8;舌板7设置在两个限制侧板8的中间,舌板7与锁紧块3相连接。

6、一种大型船用曲轴弯锻成型工艺,具体包括如下步骤:

7、步骤1、在压机上先进行曲拐开辟制坯,尽量控制坯料尺寸;

8、步骤2、坯料进行加热,加热温度进行控制,保证坯料加热均匀性;

9、步骤3、安装好大型船用曲轴弯锻成型装置;

10、步骤4、将坯料放置在大型船用曲轴弯锻成型装置的下模具系统2上,锁紧块3将被加工工件锁紧在下模具系统2的舌板7上;

11、步骤5、上模具系统1与压机相联接,压机向下施力时,整个上模具系统1随之向下运动,上模具联杆4与液压缸6相连接,计算机控制油缸位置,随形压下;

12、步骤6、压下到位后,提升压机,打开锁紧块3,取出坯料,弯制完成。

13、与现有技术相比,本发明有益效果是。

14、本发明设计思路新颖,传统的弯锻曲拐方法是将工件置于模具上,模具有向下的凹槽,通过压机下压,将工件压入模具凹槽内,完成弯锻成形。而本发明反其道而行之,凹槽在上方,压机使凹槽下压,让工件从下面进入模具凹槽,使其弯锻成形。

15、本发明的另一优势在于:摒弃现有的工件的形状靠槽的形状来控制的思路,本发明用压辊来控制工件的弯锻形状。具体实现原理是:通过计算机控制液压缸位置,来控制上模具联杆的张合角度,联杆与压辊相联,压辊直接与工件接触,如此,就可以使工件弯曲成设定的形状。与传统的弯锻方法相比,压机下行过程中,工件与压辊的接触不是滑动摩擦,接触过程中压辊转动,减小摩擦,同时还可以起到平整工件表面的作用,可解决由于模具与坯料产生摩擦造成拉缩缺肉现象,成品率提高。由于计算机控制压下速度和调整压辊距离,坯料弯制尺寸通过计算机来控制,即随曲拐外形弯制,控制更为精准,容易操作。此外,一套模具通过控制上模具联杆的张合角度,可以加工多尺寸的工件,节约了制造多尺寸模具的成本同时,还可以大大提高生产效率。

16、传统的方法会出现喇叭口和细腰等缺陷(如图4所示),而采用本发明的工艺,则不会出现此类情况。

技术特征:

1.一种大型船用曲轴弯锻成型装置,其特征在于,包括上模具系统(1)、下模具系统(2)和锁紧块(3);所述锁紧块(3)设置在所述下模具系统上(2),所述上模具系统(1)设置在所述下模具系统(2)上方。

2.根据权利要求1所述的大型船用曲轴弯锻成型装置,其特征在于,所述上模具系统(1)的两端铰接设置有上模具联杆(4),所述上模具系统(1)的中部设置有液压缸(6),所述液压缸(6)两端的活塞杆与上模具联杆(4)中部相连,所述上模具联杆(4)的端部设置有压辊(5),所述压辊(5)和所述锁紧块(3)相对应。

3.根据权利要求1所述的大型船用曲轴弯锻成型装置,其特征在于,所述下模具系统(2)包括舌板(7)和限制侧板(8);所述舌板(7)设置在两个所述限制侧板(8)的中间,所述舌板(7)与所述锁紧块(3)相连接。

4.一种大型船用曲轴弯锻成型工艺,其特征在于,具体包括如下步骤:

技术总结

本发明属于大型锻造的弯制技术领域,具体涉及一种大型船用曲轴弯锻成型装置及其工艺。该工艺采用计算机控制技术和联杆增力技术的结合,实现坯料随形弯曲成型,减少坯料收缩拉伸造成缺肉和超差现象的出现;完全解决模具和坯料产生大摩擦的现象,使坯料随着模具外形贴合弯曲,坯料尺寸控制精确,不产生褶驺现象,达到弯锻工艺要求。

技术研发人员:白仁伟,白润达,密建军

受保护的技术使用者:辽宁北祥重工机械制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!