一种蓄电池铸焊的压壳装置的制作方法

本发明涉及电池,具体涉及一种蓄电池铸焊的压壳装置。

背景技术:

1、电池通常由多个极板组成,一个典型的电池通常包含一个或多个正极板和负极板,它们通过电解质或隔膜隔开,并以特定的方式叠放。

2、针对铅酸电池来讲,每个单体电池的额定电压为2伏特,典型的12伏特的汽车电池由6个单体电池串联组成,串联需要将电池的多个极板与汇流排焊接,现有工艺中一般是利用铅液进行焊接。

3、电池极板在焊接过程中,通常是需要将电池主体放置于电池托板上,再利用推移机构将电池托板平移至铅锅顶部的升降机构上,而为了保证电池极板与汇流排的焊接质量,升降机构上会设置下压机构,下压电池主体,以保证电池极板与汇流排连接后的稳定性,下压机构分为可升降的机构或不可升降的机构。

4、当下压机构为可升降的机构例如气缸时,若无需下压电池主体,则气缸下压端会升高,因此,在将电池托板平移至铅锅顶部的升降机构上时,气缸不会对电池主体的移动造成干扰,但由于铅焊时,温度较高,最高可达到200摄氏度,而气缸等可升降的机构在高温环境下容易出现损坏,需要频繁的对其进行检修,影响铸焊效率。

5、当下压机构为不可升降的机械结构如压板时,虽然使用寿命较好,但无法进行升降运动,当电池主体通过电池托板平移至铅锅顶部的升降机构上时,压板会对电池主体的移动造成阻碍,并且,由于升降机构上的空间有限,无法将机械结构和升降结构相结合,因此,亟需一种压壳装置在下压机构自身不做升降运动的同时,能够既不干扰电池主体的移动,也可以在保证稳定性的前提下对电池主体做下压作业。

技术实现思路

1、本发明要解决的技术问题是提供一种蓄电池铸焊的压壳装置,通过设置凸台和l型板,可使得电池主体在进入l型板内时,不会被下压机构阻碍,而在焊接时,下压机构会压合固定电池主体,保证焊接质量。

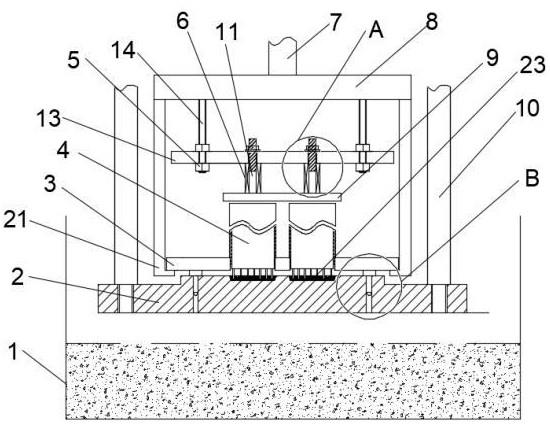

2、技术方案:本发明提供了一种蓄电池铸焊的压壳装置,包括可升降的顶板、用以下压电池主体的下压机构和焊接模具,所述顶板上固定连接有两个l型板,两个所述l型板的短边位于顶板底部且两个短边顶部搭载有电池托板,所述电池主体位于电池托板顶部,所述焊接模具位于电池托板底部,所述焊接模具顶部设置有凸台,所述凸台位于两个所述l型板之间,所述下压机构位于两个所述l型板之间且与顶板固定连接,所述下压机构与电池主体之间的距离小于凸台的高度。

3、进一步地,所述下压机构包括固定于顶板的两个连接杆,以及连接于所述连接杆的压壳板,所述压壳板与所述电池主体之间的距离小于凸台的高度。

4、进一步地,所述连接杆与压壳板之间还设置有高度调节机构,所述高度调节机构包括套设在两个所述连接杆上的调节板,所述调节板上贯穿的插设有通过第一螺帽固定的两个螺杆,两个所述螺杆底部连接有压壳板,压壳板和调节板之间的两个所述螺杆上套设有弹簧。

5、优选地,两个所述连接杆外围开设有连接螺纹,位于调节板顶部与底部的两个所述连接杆上通过连接螺纹连接有第二螺帽。

6、优选地,所述电池托板底部固定连接有定位销,所述焊接模具与定位销对应的位置开设有定位孔。

7、优选地,所述电池托板上开设有电池卡槽,所述电池主体的极板穿过电池卡槽位于电池托板底部。

8、优选地,所述焊接模具与电池主体极板相对应的位置固定连接有汇流排。

9、优选地,所述顶板顶部固定连接有第一升降导杆。

10、优选地,所述焊接模具上固定连接有第二升降导杆。

11、有益效果

12、本发明的下压机构与电池托板顶部的电池主体之间会留有一定的空隙,因此,下压机构不会阻碍电池托板平移搭载至两个l型板的短边上,并且当电池主体下降与焊接模具顶部的凸台接触后,两个l型板可以继续下降,此时,电池主体因与凸台接触而无法继续下降,而下压机构则可以继续下降,所以可以使得压板机构下压电池主体的外壳,进而将电池主体下压固定,以保证电池主体底部的极板与汇流排连接的稳固性,保证后续焊接质量。

13、本发明的两个螺杆可以升降,从而可以通过调整两个螺杆的高度来调整压壳板的高度,且同时改变弹簧的压缩情况,以使得压壳板下压电池主体的壳体时,其缓冲性能符合要求。

14、本发明通过调整第二螺帽位于连接杆上的高度,来改变调节板的高度,进而使得压壳板的初始高度位于指定位置。

15、本发明的电池托板下降的过程中,定位销会插入定位孔内,从而提高电池托板与焊接模具配合后的稳定性。

16、本发明的电池主体通过电池卡槽与电池托板连接,电池主体的极板可以穿过电池卡槽位于电池托板的底部,以待后续插入汇流排后进行焊接。

技术特征:

1.一种蓄电池铸焊的压壳装置,包括可升降的顶板(8)、用以下压电池主体(4)的下压机构和焊接模具(2),其特征在于:所述顶板(8)上固定连接有两个l型板(21),两个所述l型板(21)的短边位于顶板(8)底部且两个短边顶部搭载有电池托板(3),所述电池主体(4)位于电池托板(3)顶部,所述焊接模具(2)位于电池托板(3)底部,所述焊接模具(2)顶部设置有凸台(22),所述凸台(22)位于两个所述l型板(21)之间,所述下压机构位于两个所述l型板(21)之间且与顶板(8)固定连接,所述下压机构与电池主体(4)之间的距离小于凸台(22)的高度。

2.根据权利要求1所述的一种蓄电池铸焊的压壳装置,其特征在于:所述下压机构包括固定于顶板(8)的两个连接杆(14),以及连接于所述连接杆(14)的压壳板(9),所述压壳板(9)与所述电池主体(4)之间的距离小于凸台(22)的高度。

3.根据权利要求2所述的一种蓄电池铸焊的压壳装置,其特征在于:所述连接杆(14)与压壳板(9)之间还设置有高度调节机构,所述高度调节机构包括套设在两个所述连接杆(14)上的调节板(13),所述调节板(13)上贯穿的插设有通过第一螺帽(12)固定的两个螺杆(11),两个所述螺杆(11)底部连接有压壳板(9),压壳板(9)和调节板(13)之间的两个所述螺杆(11)上套设有弹簧(6)。

4.根据权利要求3所述的一种蓄电池铸焊的压壳装置,其特征在于:两个所述连接杆(14)外围开设有连接螺纹(15),位于调节板(13)顶部与底部的两个所述连接杆(14)上通过连接螺纹(15)连接有第二螺帽(5)。

5.根据权利要求1所述的一种蓄电池铸焊的压壳装置,其特征在于:所述电池托板(3)底部固定连接有定位销(19),所述焊接模具(2)与定位销(19)对应的位置开设有定位孔(20)。

6.根据权利要求1或5所述的一种蓄电池铸焊的压壳装置,其特征在于:所述电池托板(3)上开设有电池卡槽(18),所述电池主体(4)的极板穿过电池卡槽(18)位于电池托板(3)底部。

7.根据权利要求6所述的一种蓄电池铸焊的压壳装置,其特征在于:所述焊接模具(2)与电池主体(4)极板相对应的位置固定连接有汇流排(23)。

8.根据权利要求1-5、6任一所述的一种蓄电池铸焊的压壳装置,其特征在于:所述顶板(8)顶部固定连接有第一升降导杆(7)。

9.根据权利要求1-5、6任一所述的一种蓄电池铸焊的压壳装置,其特征在于:所述焊接模具(2)上固定连接有第二升降导杆(10)。

技术总结

本发明公开了一种蓄电池铸焊的压壳装置,包括可升降的顶板、用以下压电池主体的下压机构和焊接模具,所述顶板上固定连接有两个L型板,两个所述L型板的短边位于顶板底部且两个短边顶部搭载有电池托板本发明的下压机构与电池托板顶部的电池主体之间会留有一定的空隙,因此,下压机构不会阻碍电池托板平移搭载至两个L型板的短边上,并且当电池主体下降与焊接模具顶部的凸台接触后,两个L型板可以继续下降,此时,电池主体因与凸台接触而无法继续下降,而下压机构则可以继续下降,所以可以使得压板机构下压电池主体的外壳,进而将电池主体下压固定,以保证电池主体底部的极板与汇流排连接的稳固性,保证后续焊接质量。

技术研发人员:李军,张树,孙磊,丁建中,李明钧

受保护的技术使用者:浙江天能电池江苏新能源有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!