一种机匣安装边精密孔的加工方法及机匣安装边与流程

本发明属于机匣安装边,特别涉及一种机匣安装边精密孔的加工方法及机匣安装边。

背景技术:

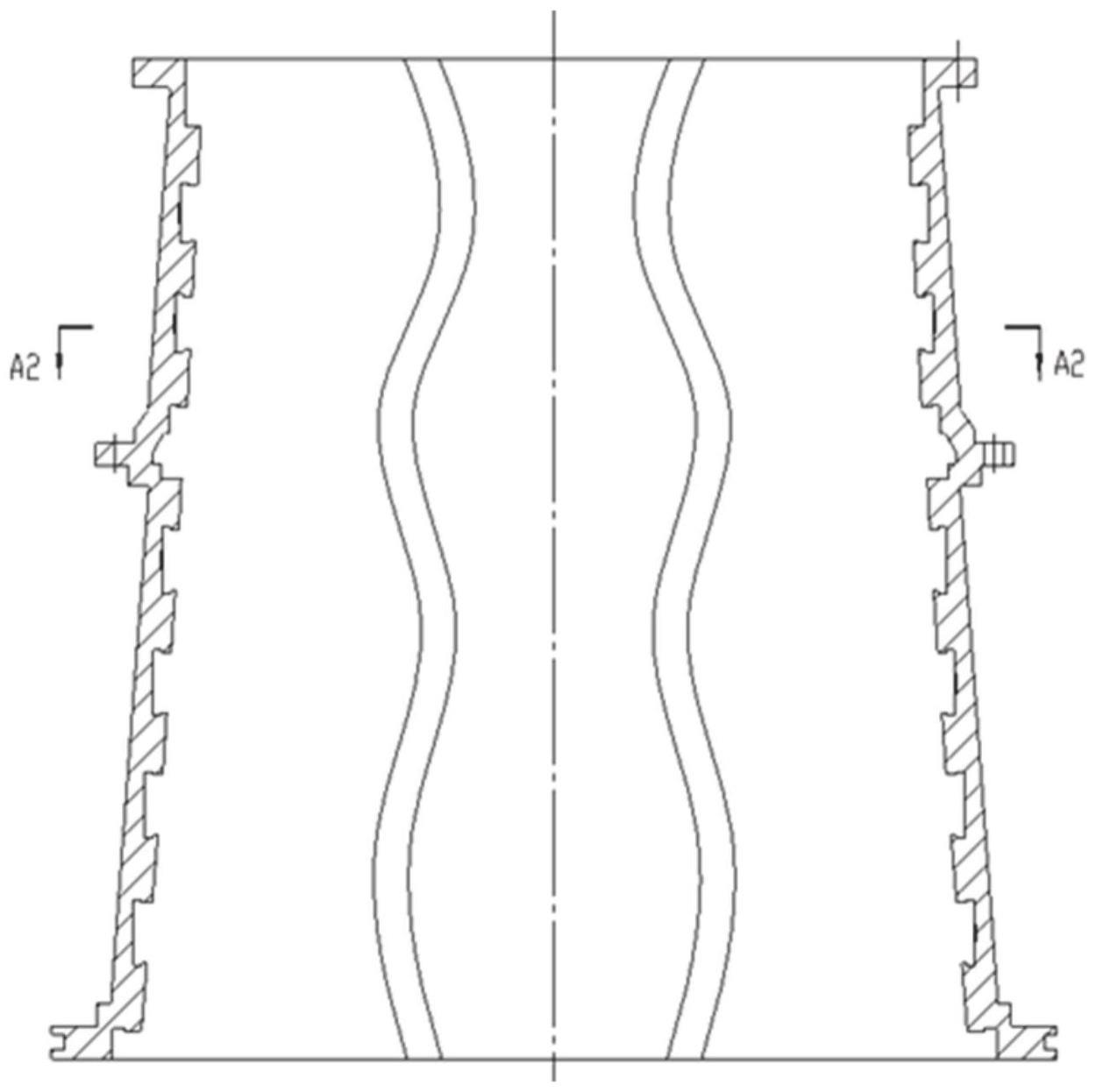

1、在现代燃气轮机机匣及环形件类零件的结构中,经常设计有中间安装边,由于端头安装边结构限制干涉,加工中间安装边时要选用细长刀具,其刚性及加工稳定性较差,常出现精密孔径超差及位置度难以保证的现象。某燃气轮机高压压气机机匣零外形尺寸较大,主体材料为1cr12ni3movn,其结构为锥型对开机匣,零件两端及中间部位均有安装边,其中间安装边上有42个ф12+0.018 0mm,8个ф11mm+0.018 0精密孔,刀具长径比约30,属于长悬伸孔加工。

2、前期该类机匣中间安装边精密孔加工采用两种通用方法:

3、一是摇臂钻配合钻模加工,使用钻模以及与其相配合的刀具在摇臂钻上通过钻、锪、较加工;加工时,使用的切削刀具每一次从刀杆上拆卸时均需敲击刀杆,造成刀杆圆周跳动均在0.2~0.4mm,且摇臂钻主轴锁定后存在间隙,加工过程中刀具稳定性差,极易造成偏摆。其次零件定位面与钻模贴合面存在间隙,加工过程中易夹铁屑,造成孔壁划伤而形成沟槽,且此种加工方法不易观察刀具进出刀,在加工过程中由于钻模的存在,难以观察孔内的加工情况,孔径尺寸易超差,且粗糙度较差。

4、二是使用专用刀具在数控加工中心加工。此种加工方法由于零件结构限制、所选用的刀具径长比大,刚性较差,常出现振动、偏摆等问题,易造成孔径超差及位置度不合格;其次在精密孔加工孔数量多的情况下,加工稳定性差,经常会出现个别孔径超差的情况。

5、以上两种方法在加工中间安装边精密孔时,均会出现不同程度质量问题,尤其是作为定位精密孔超差后补救措施繁杂,必须特配连接螺栓,否则会影响装配精度,更严重时会造成零件报废,因此要求孔径及位置度尺寸必须合格。

技术实现思路

1、本发明的目的在于提供一种机匣安装边精密孔的加工方法及机匣安装边,以解决作为定位精密孔超差后补救措施繁杂,必须特配连接螺栓,否则会影响装配精度,更严重时会造成零件报废的问题。

2、为实现上述目的,本发明采用以下技术方案:

3、一种机匣安装边精密孔的加工方法,包括以下步骤:

4、制作钻模,通过定心和角向定位将制作的钻模安装到机匣安装边;

5、按钻模固定角向位置,使用中心钻打中心孔,在安装边打中心钻孔的位置钻底孔;

6、使用不同精度的锪刀进行粗锪孔和精锪孔;

7、拆卸钻模后,将零件装夹在数控加工中心上通过铰刀进行铰孔;

8、测量孔径和位置度。

9、进一步的,定心依靠机匣中间安装边外圆,角向定位依靠机匣特征位置或是钻模预留的角向孔。

10、进一步的,使用摇臂钻钻中心孔时,按钻模固定角向位置,使用中心钻打中心孔,深度0.5-1mm;

11、进一步的,摇臂钻钻底孔是,使用比加工孔直径小1.4-1.6mm的钻头在安装边打中心钻孔的位置钻底孔。

12、进一步的,摇臂钻粗锪孔:使用比加工孔直径小0.7-0.9mm的锪刀粗锪孔;

13、摇臂钻精锪孔:使用比加工孔直径小0.1-0.2mm的锪刀精锪孔。

14、进一步的,拆卸钻模时,清理干净铁屑;以摇臂钻加工过的孔找角向,保证两次加工角向的一致,将零件装夹在数控加工中心上。

15、进一步的,通过铰刀进行铰孔前:

16、刀杆直径设计为与零件干涉外圆间隙1-2mm;刀具在夹持后加工中心上整周跳动不大于0.03mm;选用左旋合金铰刀。

17、进一步的,铰孔前在同材质的试件上或零件上有大孔径的位置试切削,选择满足孔径合格要求的铰刀加工,并试验出稳定的切削参数。

18、进一步的,铰孔时使用已进行试切削的铰刀铰孔。

19、进一步的,一种机匣安装边,包括通过一种机匣安装边精密孔的加工方法得到的带有精密孔的机匣安装边。

20、与现有技术相比,本发明有以下技术效果:

21、本发明首先摇臂钻配合钻模粗加工,通过钻孔、锪孔保证孔的位置度及垂直度,加工中心精铰孔保证孔径尺寸,最终实现精密孔的稳定加工,提高加工效率和合格率;

22、通过摇臂钻粗加工钻、锪孔保证孔的位置度及垂直度,加工中心精铰孔保证孔径尺寸的工艺方案,最终现了机匣安装边长悬伸精密孔的稳定加工,满足了零件加工要求。本方法解决了机匣安装边大长径比精密孔合格率低的加工难题,避免了以前常出现的孔径、位置度超差现象,大幅提高了零件合格率及加工效率。此种方法可应用于多种型号的长悬伸精密孔加工。

技术特征:

1.一种机匣安装边精密孔的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,定心依靠机匣中间安装边外圆,角向定位依靠机匣特征位置或是钻模预留的角向孔。

3.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,使用摇臂钻钻中心孔时,按钻模固定角向位置,使用中心钻打中心孔,深度0.5-1mm。

4.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,摇臂钻钻底孔是,使用比加工孔直径小1.4-1.6mm的钻头在安装边打中心钻孔的位置钻底孔。

5.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,摇臂钻粗锪孔:使用比加工孔直径小0.7-0.9mm的锪刀粗锪孔;

6.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,拆卸钻模时,清理干净铁屑;以摇臂钻加工过的孔找角向,保证两次加工角向的一致,将零件装夹在数控加工中心上。

7.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,通过铰刀进行铰孔前:

8.根据权利要求1所述的一种机匣安装边精密孔的加工方法,其特征在于,铰孔前在同材质的试件上或零件上有大孔径的位置试切削,选择满足孔径合格要求的铰刀加工,并试验出稳定的切削参数。

9.根据权利要求8所述的一种机匣安装边精密孔的加工方法,其特征在于,铰孔时使用已进行试切削的铰刀铰孔。

10.一种机匣安装边,其特征在于,包括通过权利要求1至9任意一项所述的一种机匣安装边精密孔的加工方法得到的带有精密孔的机匣安装边。

技术总结

一种机匣安装边精密孔的加工方法及机匣安装边,包括以下步骤:制作钻模,通过定心和角向定位将制作的钻模安装到机匣安装边;按钻模固定角向位置,使用中心钻打中心孔,在安装边打中心钻孔的位置钻底孔;使用不同精度的锪刀进行粗锪孔和精锪孔;拆卸钻模后,将零件装夹在数控加工中心上通过铰刀进行铰孔;测量孔径和位置度。本发明首先摇臂钻配合钻模粗加工,通过钻孔、锪孔保证孔的位置度及垂直度,加工中心精铰孔保证孔径尺寸,最终实现精密孔的稳定加工,提高加工效率和合格率。

技术研发人员:郭健,张珀川,吕鸣飞,南楠,杜欢欢,张姝丽,李伟涛,田东伟

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!