一种气动内撑多模夹具装置的制作方法

本发明涉及夹具,尤其是涉及一种气动内撑多模夹具装置。

背景技术:

1、在机械加工中,工装是必不可少的,合适的工装可以实现快速定位,快速装夹,提升加工效率的目标,现有的用于固定内部呈圆筒形工件采用的标准化夹具,往往需要逐个装配工件再通过以手动安装锁固螺钉等等固定连接件来对工件进行夹持固定,导致整个作业流程效率低下,作业人员的工作负担较大,针对上述问题,现有技术中提出了多种不同的解决方案。

2、如中国专利公开号cn217571984u,公开了名为气动内撑夹具,其包括支撑架、内撑柱、锥度连接件以及气缸。其中,所述内撑柱连接于支撑架上,内撑柱用于套设工件于其上;锥度连接件用于插置内撑柱内部,通过撑开内撑柱使内撑柱膨胀抵接工件内壁,以固定工件;气缸与内撑柱对接,用于驱动内撑柱中的锥度连接件的插入与拔出。由此,利用气缸的驱动作用即可实现工件的装夹固定,实现自动化控制,有利于提高作业效率,节省人力资源,进而提高产量,稳定加工精度,适用大规模的加工生产作业。所述气动内撑夹具的结构简易,能够有效节省空间,利用装夹工件的步骤简单,维修和更换部件所需成本较低,迎合量产化需求。

3、上述申请中的装置在使用时,由于通过气缸吸拉锥度连接件进行挤压膨胀内撑柱,锥度连接件与气缸输出端之间需要具有一定的刚性连接或者连接处需要具有足够的密封性,使得多个锥度连接件拆出不便,导致锥度连接件、内撑柱和定位盖板等部件拆出更换较为麻烦费力,在对不同尺寸的工件进行夹固时,切换零部件效率较低,影响整体加工效率,同时采用多个气缸同步配合工作,使用的电气驱动部件较多,使用和维护成本较高,存在一定的使用局限性。

4、因此,有必要提供一种气动内撑多模夹具装置解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种气动内撑多模夹具装置,以解决上述背景技术中的气动内撑夹具在对不同尺寸的工件进行夹固时,切换零部件效率较低,影响整体加工效率和使用的电气驱动部件较多,使用和维护成本较高的问题。

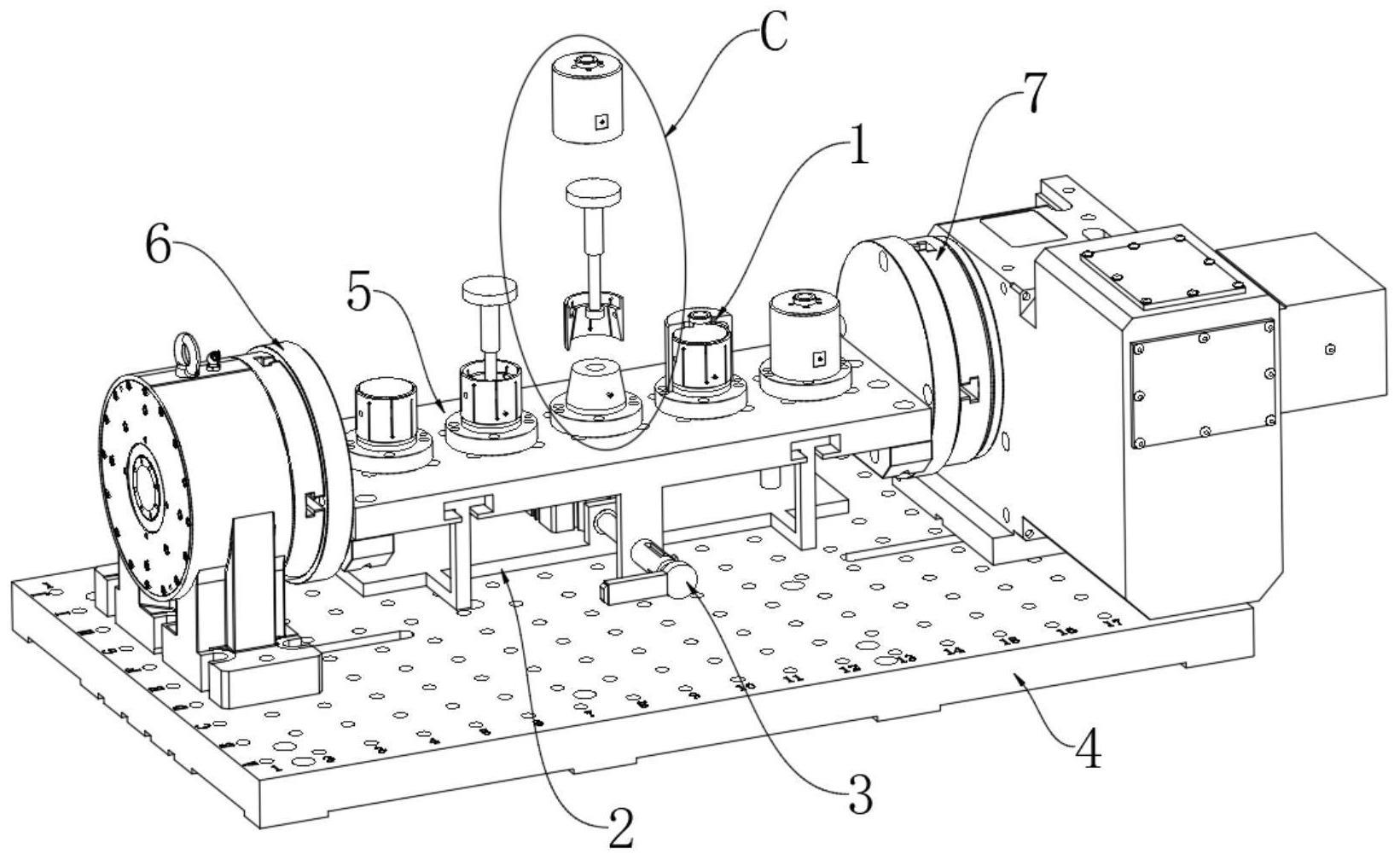

2、为实现上述目的,本发明解决上述技术问题的方案如下:一种气动内撑多模夹具装置,包括工作台板和产品件,所述工作台板的上方设置有桥板,所述桥板的顶面上设置有对产品件进行内撑夹固的内撑组件,所述内撑组件设置有多组,所述桥板的底部设置有驱动多组内撑组件对多个产品件同步内撑夹固且便于内撑组件拆解更换部件的联拉组件。

3、作为本发明的进一步方案,所述内撑组件包括多个固定于桥板顶端侧面上的内撑底座,所述内撑底座的外部套设有内撑套,所述内撑底座的中心滑动插设有拉杆,所述内撑套的端口上设置有止挡凸台,所述拉杆的一端固定有与止挡凸台止挡配合的压板,所述产品件套设于内撑套的外部,通过拉动拉杆的另一端,压板挤压止挡凸台,使得内撑套侧壁在内撑底座侧面滑移时外扩,将产品件进行内撑夹固。

4、作为本发明的进一步方案,所述联拉组件包括平行设置于桥板底部的拉板,所述气缸的输出端与拉板底部固定,所述拉杆远离压板的一端固定有挡块,所述拉板的一端上开设有多个与挡块相对应的u形卡槽,所述拉杆可卡入u形卡槽内,且u形卡槽与挡块挡限配合,通过拉动拉板同步拉动多个压板进行下移,将多个产品件进行同步内撑夹固。

5、作为本发明的进一步方案,所述拉板的正下方平行设置有支撑板,所述拉板的侧面上开设有滑孔,所述支撑板的顶面上固定有与滑孔滑动适配的导柱。

6、作为本发明的进一步方案,所述支撑板的端部固定有l形支架杆,所述桥板的底部开设有t形滑槽,所述l形支架杆远离支撑板的一端固定有位于t形滑槽内滑移的接头滑块。

7、作为本发明的进一步方案,所述接头滑块上与t形滑槽滑动配合的侧面上均滚动连接有滚珠,所述滚珠与t形滑槽侧面接触。

8、作为本发明的进一步方案,所述联拉组件的一端上设置有对联拉组件进行限位的限位组件,所述限位组件包括固定于支撑板靠近u形卡槽一端处的第一凸板,所述桥板的底部固定有与第一凸板对齐布置的第二凸板,所述第一凸板上转动连接有滑动贯穿第二凸板的推拉杆。

9、作为本发明的进一步方案,所述第二凸板的侧面上固定有套设于推拉杆外部的外接套,所述外接套的侧面上开设有沿外接套长度方向布置的l形卡槽,所述l形卡槽上的限位段位于外接套远离第二凸板的一端处,所述推拉杆的侧面上固定有与l形卡槽滑动限挡配合的卡块。

10、作为本发明的进一步方案,所述推拉杆的限位段侧面上贴合固定有橡胶垫,所述卡块上与橡胶垫相对的侧面具有一定粗糙度设置。

11、作为本发明的进一步方案,所述推拉杆的端头上固定有手柄杆,所述手柄杆的表面贴合套设有橡胶套。

12、与现有技术相比,本发明的有益效果是:

13、1.通过单个气缸驱动联拉组件带动多组内撑组件同步对多个产品件进行内撑夹固,仅通过一个气缸即可实现多个产品件的内撑夹固,有效减少气缸的安装和使用数量,进一步降低使用和维护成本,通过内撑组件和联拉组件之间可便捷拆卸式的连接,通过内撑组件和联拉组件快速解除连接,从而快速解除对内撑组件的限位,即可便捷地将内撑组件进行拆解,从而更换其中零部件,以适用于对具有不同尺寸规格的内径的产品件进行内撑夹固作业,使得内撑组件中的部件更换更加方便,有效提高对不同尺寸规格的内径的产品件的夹持作业时的切换效率,从而提高整体加工效率。

14、2.通过限位组件对联拉组件进行限位,从而对联拉组件的极限位置进行定位,方便联拉组件和内撑组件的实现连接和解除连接,既提高内撑组件和联拉组件连接时的稳固性和连接精准度,也可快速解除内撑组件和联拉组件的连接,方便更换内撑组件内部的零部件,便于对不同的产品件进行夹固,进一步提高整体装置使用便捷和实用性。

技术特征:

1.一种气动内撑多模夹具装置,包括工作台板和产品件,其特征在于,所述工作台板的上方设置有桥板,所述桥板的顶面上设置有对产品件进行内撑夹固的内撑组件,所述内撑组件设置有多组,所述桥板的底部设置有驱动多组内撑组件对多个产品件同步内撑夹固且便于内撑组件拆解更换部件的联拉组件。

2.根据权利要求1所述的气动内撑多模夹具装置,其特征在于,所述内撑组件包括多个固定于桥板顶端侧面上的内撑底座,所述内撑底座的外部套设有内撑套,所述内撑底座的中心滑动插设有拉杆,所述内撑套的端口上设置有止挡凸台,所述拉杆的一端固定有与止挡凸台止挡配合的压板,所述产品件套设于内撑套的外部,通过拉动拉杆的另一端,压板挤压止挡凸台,使得内撑套侧壁在内撑底座侧面滑移时外扩,将产品件进行内撑夹固。

3.根据权利要求2所述的气动内撑多模夹具装置,其特征在于,所述联拉组件包括平行设置于桥板底部的拉板,所述气缸的输出端与拉板底部固定,所述拉杆远离压板的一端固定有挡块,所述拉板的一端上开设有多个与挡块相对应的u形卡槽,所述拉杆可卡入u形卡槽内,且u形卡槽与挡块挡限配合,通过拉动拉板同步拉动多个压板进行下移,将多个产品件进行同步内撑夹固。

4.根据权利要求3所述的气动内撑多模夹具装置,其特征在于,所述拉板的正下方平行设置有支撑板,所述拉板的侧面上开设有滑孔,所述支撑板的顶面上固定有与滑孔滑动适配的导柱。

5.根据权利要求4所述的气动内撑多模夹具装置,其特征在于,所述支撑板的端部固定有l形支架杆,所述桥板的底部开设有t形滑槽,所述l形支架杆远离支撑板的一端固定有位于t形滑槽内滑移的接头滑块。

6.根据权利要求5所述的气动内撑多模夹具装置,其特征在于,所述接头滑块上与t形滑槽滑动配合的侧面上均滚动连接有滚珠,所述滚珠与t形滑槽侧面接触。

7.根据权利要求4所述的气动内撑多模夹具装置,其特征在于,所述联拉组件的一端上设置有对联拉组件进行限位的限位组件,所述限位组件包括固定于支撑板靠近u形卡槽一端处的第一凸板,所述桥板的底部固定有与第一凸板对齐布置的第二凸板,所述第一凸板上转动连接有滑动贯穿第二凸板的推拉杆。

8.根据权利要求7所述的气动内撑多模夹具装置,其特征在于,所述第二凸板的侧面上固定有套设于推拉杆外部的外接套,所述外接套的侧面上开设有沿外接套长度方向布置的l形卡槽,所述l形卡槽上的限位段位于外接套远离第二凸板的一端处,所述推拉杆的侧面上固定有与l形卡槽滑动限挡配合的卡块。

9.根据权利要求8所述的气动内撑多模夹具装置,其特征在于,所述推拉杆的限位段侧面上贴合固定有橡胶垫,所述卡块上与橡胶垫相对的侧面具有一定粗糙度设置。

10.根据权利要求8所述的气动内撑多模夹具装置,其特征在于,所述推拉杆的端头上固定有手柄杆,所述手柄杆的表面贴合套设有橡胶套。

技术总结

本发明公开了一种气动内撑多模夹具装置,属于夹具技术领域,包括工作台板和产品件,第一安装座和第二安装座之间设置有桥板,桥板的顶端侧面上设置有对产品件进行内撑夹固的内撑组件,桥板的底部设置有驱动多组内撑组件同步工作的联拉组件,联拉组件的一端上设置有限位组件;本发明通过内撑组件对产品件进行内撑夹固,有效提高了产品件夹固作业效率;通过联拉组件带动多组内撑组件同步对多个产品件进行内撑夹固,通过内撑组件和联拉组件之间可便捷拆卸式的连接,快速解除对内撑组件的限位,即可便捷地将内撑组件进行拆解,方便更换其零部件,通过限位组件对联拉组件进行定位,方便联拉组件和内撑组件的实现连接和解除连接。

技术研发人员:施军方

受保护的技术使用者:福雷自动化设备(无锡)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!