一种板材的角轧方法、装置及存储介质

本发明涉及中厚板轧制,特别是涉及一种板材的角轧方法、装置及存储介质。

背景技术:

1、中厚板轧机在生产中采用连铸坯作为原料,当生产大单重成品时,在坯料宽度规格固定的情况下,需要增加连铸坯的坯料长度。由于坯料长度增加后超过了轧机设备能力信息,无法让坯料在轧机上进行完全转钢,从而无法实现对坯料的展宽轧制。

2、目前,采用两道次的角轧技术进行大单重成品的生产,通过对坯料转动一定的角度实现展宽轧制。但是,目前的两道次角轧技术中两次均先咬入坯料长度方向上同侧的两个角,导致角轧后先咬入的一侧长度会小于另一侧,影响角轧后的轧件平面形状效果,增加切损量。

技术实现思路

1、有鉴于此,本发明提供一种板材的角轧方法、装置及存储介质,主要目的在于解决现有技术在坯料无法进行完全转钢的情况下轧制的大单重成品平面形状效果差的问题。

2、依据本发明一个方面,提供了一种板材的角轧方法,包括:

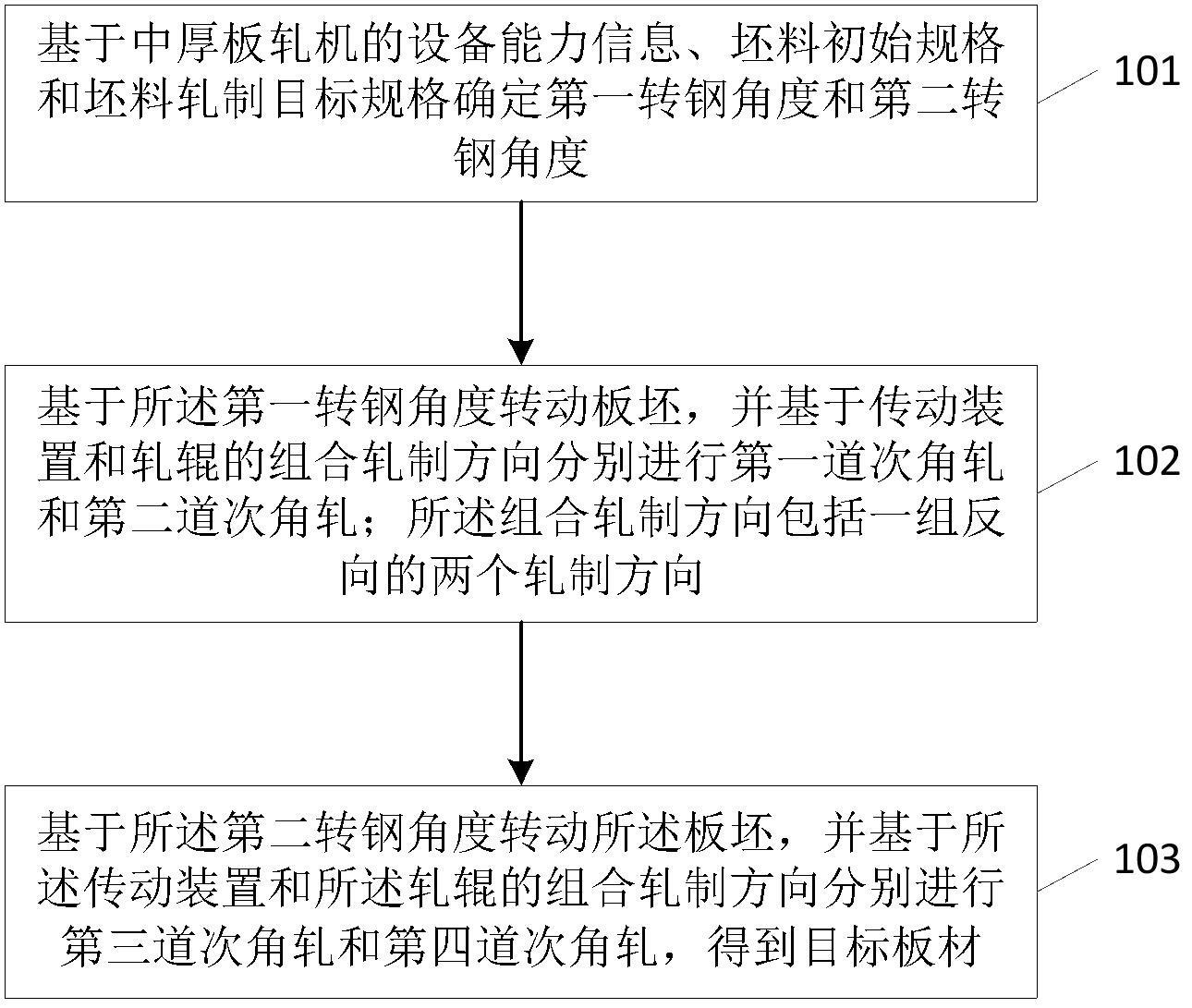

3、基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度;

4、基于所述第一转钢角度转动板坯,并基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧;所述组合轧制方向包括一组反向的两个轧制方向;

5、基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧,得到目标板材。

6、进一步的,所述基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度包括:

7、从所述设备能力信息中获取辊身长度,从所述坯料初始规格中获取坯料初始宽度,从所述坯料轧制目标规格中获取坯料轧制目标宽度;

8、基于所述辊身长度、所述坯料初始宽度和所述坯料轧制目标宽度确定所述第一转钢角度;

9、获取每道次对应的压下量,并基于所述压下量、所述第一转钢角度、所述坯料初始宽度和所述坯料轧制目标宽度确定所述第二转钢角度。

10、进一步的,所述基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧包括:

11、当确定所述传动装置和所述轧辊处于第一轧制方向时,将所述板坯以所述第一转钢角度进行第一道次角轧;

12、待第一道次角轧结束后反向制动所述传动装置和所述轧辊,以使得所述传动装置和所述轧辊处于第二轧制方向;

13、将所述板坯以所述第一转钢角度进行第二道次角轧,所述第二道次角轧与所述第一道次角轧的方向相反。

14、进一步的,所述基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧包括:

15、待第二道次角轧结束后基于所述第二转钢角度转动所述板坯;并当确定所述传动装置和所述轧辊处于第一轧制方向时,将所述板坯以所述第二转钢角度进行第三道次角轧;

16、待第三道次角轧结束后反向制动所述传动装置和所述轧辊,以使得所述传动装置和所述轧辊处于第二轧制方向;

17、将所述板坯以所述第二转钢角度进行第四道次角轧,所述第四道次角轧与所述第三道次角轧的方向相反。

18、进一步的,所述获取每道次对应的压下量之前,所述方法还包括:

19、从所述坯料轧制目标规格中获取坯料轧制目标厚度;

20、基于所述坯料轧制目标厚度确定每道次对应的所述压下量。

21、进一步的,所述得到目标板材之后,所述方法还包括:

22、获取所述目标板材的实际规格数据;

23、基于所述实际规格数据计算与所述目标板材对应的矩形化程度值;

24、若所述矩形化程度值不满足矩形化程度阈值条件,则调整所述第一转钢角度和所述第二转钢角度。

25、依据本发明另一个方面,提供了一种板材的角轧装置,包括:

26、转角确定模块,用于基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度;

27、第一控制模块,用于基于所述第一转钢角度转动板坯,并基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧;所述组合轧制方向包括一组反向的两个轧制方向;

28、第二控制模块,用于基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧,得到目标板材。

29、进一步的,所述第一控制模块包括:

30、第一道次控制单元,用于当确定所述传动装置和所述轧辊处于第一轧制方向时,将所述板坯以所述第一转钢角度进行第一道次角轧;

31、反向制动单元,用于待第一道次角轧结束后反向制动所述传动装置和所述轧辊,以使得所述传动装置和所述轧辊处于第二轧制方向;

32、第二道次控制单元,用于将所述板坯以所述第一转钢角度进行第二道次角轧,所述第二道次角轧与所述第一道次角轧的方向相反。

33、进一步的,所述第二控制模块包括:

34、第三道次控制单元,用于待第二道次角轧结束后基于所述第二转钢角度转动所述板坯;并当确定所述传动装置和所述轧辊处于第一轧制方向时,将所述板坯以所述第二转钢角度进行第三道次角轧;

35、反向制动单元,用于待第三道次角轧结束后反向制动所述传动装置和所述轧辊,以使得所述传动装置和所述轧辊处于第二轧制方向;

36、第四道次控制单元,用于将所述板坯以所述第二转钢角度进行第四道次角轧,所述第四道次角轧与所述第三道次角轧的方向相反。

37、依据本发明的又一方面,提供了一种存储介质,所述存储介质中存储有至少一可执行指令,所述可执行指令使处理器执行如上述板材的角轧方法对应的操作。

38、借由上述技术方案,本发明实施例提供的技术方案至少具有下列优点:

39、本发明提供了一种板材的角轧方法、装置及存储介质,与现有技术相比,本发明通过基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度;基于所述第一转钢角度转动板坯,并基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧;所述组合轧制方向包括一组反向的两个轧制方向;基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧,完成对所述板坯的角轧。本发明通过第一至第四道次的角轧工艺,将板坯的四个角分别作为先咬入角,避免了仅将长度方向上同侧的两个角作为先咬入角带来的形状偏差,提高了轧件的平面形状效果,从而降低了板材的切损量。

40、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种板材的角轧方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度包括:

3.根据权利要求1所述的方法,其特征在于,所述基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧包括:

4.根据权利要求1所述的方法,其特征在于,所述基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧包括:

5.根据权利要求2所述的方法,其特征在于,所述获取每道次对应的压下量之前,所述方法还包括:

6.根据权利要求1~5任一项所述的方法,其特征在于,所述得到目标板材之后,所述方法还包括:

7.一种板材的角轧装置,其特征在于,包括:

8.根据权利要求7所述的装置,其特征在于,所述第一控制模块包括:

9.根据权利要求7所述的装置,其特征在于,所述第二控制模块包括:

10.一种存储介质,所述存储介质中存储有至少一可执行指令,所述可执行指令执行如权利要求1-5中任一项所述的板材的角轧方法对应的操作。

技术总结

本发明公开了一种板材的角轧方法、装置及存储介质,属于中厚板轧制技术领域,主要在于解决现有技术在坯料无法进行完全转钢的情况下轧制的大单重成品平面形状效果差的问题,包括基于中厚板轧机的设备能力信息、坯料初始规格和坯料轧制目标规格确定第一转钢角度和第二转钢角度;基于所述第一转钢角度转动板坯,并基于传动装置和轧辊的组合轧制方向分别进行第一道次角轧和第二道次角轧;所述组合轧制方向包括一组反向的两个轧制方向;基于所述第二转钢角度转动所述板坯,并基于所述传动装置和所述轧辊的组合轧制方向分别进行第三道次角轧和第四道次角轧,得到目标板材。

技术研发人员:矫志杰,罗钧译,王志强,何纯玉,赵忠,吴志强

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!