一种钢桥梁板单元可移动焊接变形控制装置的制作方法

本发明涉及一种能有效改善板单元因焊后无刚性胎架约束导致的焊接变形量过大现象的钢桥梁板单元焊后可随反变形胎架缓冷的装置,属于钢桥梁制造领域。

背景技术:

1、钢结构桥梁具有结构整体性强、抗震性能好、以及重量轻、可回收利用等显著优点,广泛应用于各类铁路、公路桥梁,现已成为世界公认的桥梁标准化、模块化制造的主要结构。在钢桥梁制造过程中,通常会在厂内制做大量板单元,然后通过各个部位不同的板单元的拼焊制作为块体单元,进而通过块体的组焊连接成节段。因此板单元作为钢桥梁制造的基础构件,其边缘直线度、整体平面度、焊缝质量等直接影响后续构件的制造精度和质量。为有效控制钢板与u肋或i肋焊接时因焊接热能引起的角变形、以及增加u肋或i肋与钢板之间的焊接强度,通常情况下会选择使用反变形胎架船位焊,即在施焊前对钢板给予适当的反变形量。虽然在施焊过程中通过反变形胎架解决了以上问题,但是通常为了满足生产需要,焊接结束后会立刻将板单元下胎放置,在板单元失去刚性约束的情况下,热量缓慢且不均匀的散失,依然会导致板单元产生不可控的变形,比如板单元长边的波浪弯,短边的起拱现象时有发生。因此,需要设计一种可活动、可拆卸、可循环使用的反变形胎架平台,使焊后的板单元能在胎架上缓冷,抵消变形量。

技术实现思路

1、设计目的:避免背景技术中的不足之处,设计一种既可活动、可拆卸、可循环使用,又能减少因焊后缓冷引发的板单元变形,尽可能减少火焰矫正工序的使用频次,因而避免了因过多的火调修整工序而使钢材产生严重的脆性,同时又能通过循环利用提高生产效率和场地的利用率的钢桥梁板单元焊后可随反变形胎架缓冷的装置。

2、设计方案:为了实现上述设计目的。本发明在结构设计上:

3、(1)设计制作长度在2m-3m的型钢底座,作为整个反变形胎架的底座,并且在底座背面设有上支撑板,该上支撑板中部头朝下开有u字形槽,用于与限位销轴配合。u字形槽目的:拆装时:即便于与限位销轴分离,与便于与限位销轴卡接。

4、(2)下支撑板设计成梯形,且梯形上端中部带长圆形开放型凹槽(即u字形槽)的双层连接板(连接板与连接板之间的间距50mm-100mm),它与型钢底座焊接构成钢支撑底座,目的通过限位销轴使反变形胎架与下钢支撑底座上的(双层)支撑板形成动态配合,即反变形胎架可以绕限位销轴前后转动。

5、(3)将凹槽的双层支撑板与型钢底座焊接连接,形成反变形胎架装置的下半部分,即钢支撑底座;

6、(4)本发明将反变形胎架作为操作平台,并且在操作平台的两侧均匀布置两对吊装用卡槽,用于反变形胎架操作平台转动(±45°)和吊装,操作平台与开放型凹槽的双层连接板卡接形成动态配合。

7、(5)本发明设计制作限位销轴为两端带有堵头(堵板),用于反变形胎架与钢支撑底座的连接,使反变形平台与钢支撑底座能安全稳固的卡接,且可±45°角度的旋转。

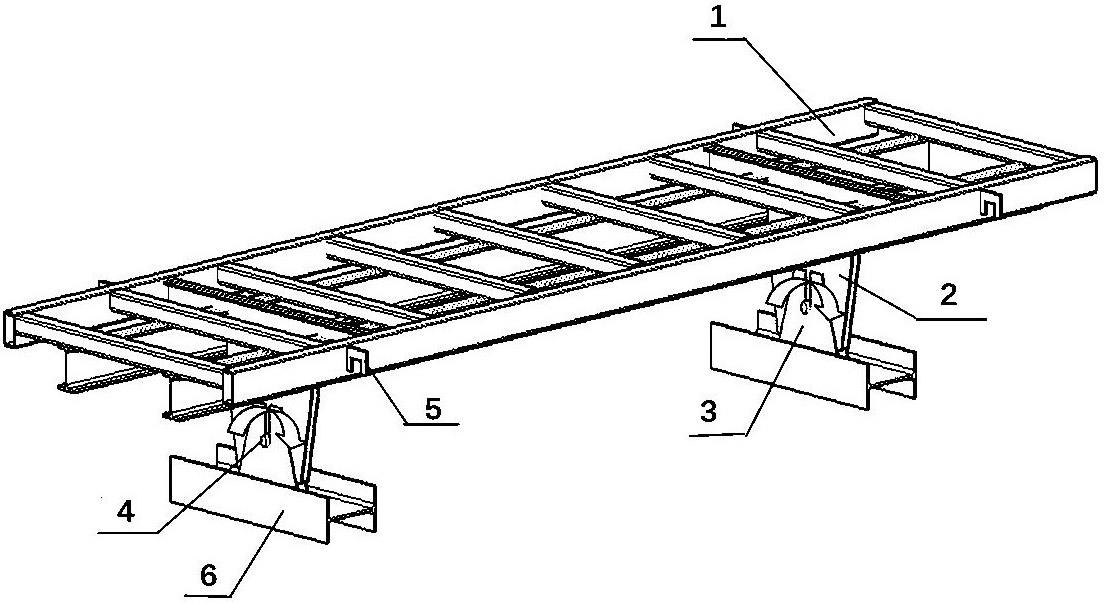

8、技术方案1:一种钢桥梁板单元可移动焊接变形控制装置,反变形胎架呈梯形结构,吊装卡槽焊接在反变形胎架两侧,反变形胎架背面焊有上支撑板,下支撑板由两块支撑板呈间距相对构成且双层下支撑板的下端与型钢支撑垫焊接,上支撑板与双层下支撑板间通过限位卡轴卡接形成动态配合。

9、技术方案2:一种钢桥梁板单元可移动焊接变形控制装置的制作方法(1)设计制作长度在2m-3m的型钢底座,作为整个反变形胎架的底座;(2)设计制作梯形带长圆形开放型凹槽的双层下支撑板且双层下支撑板间的间距为50mm~100mm,用于与反变形胎架1的动态连接;(3)将双层下支撑板与型钢底座焊接构成钢支撑底座,形成反变形胎架装置的下半部分;(4)将反变形胎架作为操作平台,且在操作平台的两侧均匀布置两对吊装用卡槽,用于反变形胎架操作平台±45°旋转和吊装,操作平台与开放型凹槽的上支撑板焊接连接;(5)设计制作一个限位销轴,使反变形胎架背面上支撑板通过限位销轴与钢支撑底座中的双层下支撑板中u形槽形成卡接动态配合,使反变形平台与钢支撑底座能安全稳固的在±45°角度范围内转动。

10、本发明与背景技术相比,一是本发明是设计了一个可以拆卸可以循环使用的操作平台,通过平台可以拆卸,可以连带制作完成的板单元调离设备区域,带着焊后的板单元缓慢冷却至室温的设计,减少了焊接完成的板单元占有设备平台的时间,节省出来的时间可以继续制作,而普通的平台是不可以拆卸循环使用的,显著提高了生产效率;二是该技术的使用能有效控制焊后因散热不均匀引起的桥面板变形,如桥面板的二次变形量由原来的7mm/3000mm,减少至2-3mm/3000mm,每个板单元的制作节省约1小时时间,即普通的操作平台是和设备固定连接的,焊接完成后,焊缝部位依然保有较高的热量,这个热量在缓慢散失的过程中,会因为杆件过长而散热不均导致已经做好的板单元二次变形,但是一般为了提高生产效率,不会让板单元固定待在平台上缓慢冷却到室温,会在焊接完成后即刻下胎,此时板单元除了无约束状态,变形无法控制。这个可拆卸的平台,可以带着焊接完成的板单元调离设备区域,让板单元一直在平台的约束下冷却到室温。然后平台调离后,可以在架子上重新安装一个同样的平台继续制作板单元。相当于每个板单元节省约1小时时间。

技术特征:

1.一种钢桥梁板单元可移动焊接变形控制装置,其特征是:反变形胎架(1)呈梯形结构,吊装卡槽(5)焊接在反变形胎架(1)两侧,反变形胎架(1)背面焊有上支撑板(2),下支撑板(3)由两块支撑板呈间距相对构成且双层下支撑板(3)的下端与型钢支撑垫(6)焊接,上支撑板(2)与双层下支撑板(3)间通过限位卡轴(4)卡接形成动态配合。

2.根据权利要求1所述的钢桥梁板单元可移动焊接变形控制装置,其特征是:上支撑板(2)下部开有u形槽,下支撑板(3)上部开有u形槽且上支撑板(2)中的u形槽和下支撑板(3)中的u形槽宽度相同。

3.根据权利要求1所述的钢桥梁板单元可移动焊接变形控制装置,其特征是:反变形胎架(1)纵向有多根支撑梁(7),支撑梁(7)与反变形胎架(1)中的多根横梁(8)连接。

4.根据权利要求3所述的钢桥梁板单元可移动焊接变形控制装置,其特征是:支撑梁(7)为工字形结构。

5.根据权利要求3所述的钢桥梁板单元可移动焊接变形控制装置,其特征是:型钢支撑垫(6)为工字形结构。

6.一种钢桥梁板单元可移动焊接变形控制装置的制作方法,其特征是:

技术总结

本发明涉及一种能有效改善板单元因焊后无刚性胎架约束导致的焊接变形量过大现象的钢桥梁板单元可移动焊接变形控制装置,反变形胎架呈梯形结构,吊装卡槽焊接在反变形胎架两侧,反变形胎架背面焊有上支撑板,下支撑板由两块支撑板呈间距相对构成且双层下支撑板的下端与型钢支撑垫焊接,上支撑板与双层下支撑板间通过限位卡轴卡接形成动态配合。优点:一是本发明通过设置可拆卸的平台形成了一种有效控制板单元变形、显著提高生产效率的工装;二是该技术的使用能有效控制焊后因散热不均匀引起的桥面板变形,经实践证明有效可行。

技术研发人员:陆娇,刘治国,韩飞,孙建都,葛强,段同辉

受保护的技术使用者:中铁宝桥(宝鸡)路桥建设有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!