一种增强型Sn-Ag-Cu低银焊料及其制备方法与应用

本发明涉及微电子封装焊料,尤其涉及一种增强型sn-ag-cu低银焊料及其制备方法与应用。

背景技术:

1、在微电子产品中,焊点在印制电路板与电子元件之间起着电气连接、机械支撑以及热传输的重要作用,因此焊点在电子封装中扮演着重要的角色,其服役寿命的长短决定了微电子产品的使用寿命。而随着微电子器件的不断微小型化,器件引脚变得越来越小,间距则越来越窄。在元器件体积缩小的同时,焊点尺寸也必然会缩小,这种尺寸的变化使金属界面间的化学反应和机械性能发生了不可忽视的变化,进而对微电子封装的可靠性产生了重要的影响。许多研究报告显示,现在电子产品出现问题或故障的主要原因之一就是焊点服役一段时间后或经历了碰撞、跌落等事故后失效,这些焊点的失效对微电子产品的可靠性造成了较大的影响,因此,如何有效提高焊点可靠性成为了微电子封装领域的重要课题之一。

2、目前,在微电子封装领域,以三元共晶的sn-ag-cu焊料最具竞争力。与传统焊料相比,sn-ag-cu焊料具备更好的润湿性能和机械性能,且sn、ag、cu等材料也较易于获取,因此在微电子封装工业中得到了广泛的应用。早期使用的sn-ag-cu系列无铅焊料中ag的含量通常较高,因此早期的sn-ag-cu无铅焊料存在着一些较为明显的缺点,如ag与sn反应后会在焊点中生成大量的脆性金属间化合物,这些脆性的金属间化合物被认为是焊点中最脆弱的部分,在电子产品的服役过程极易生成空洞或裂缝,进而威胁到了电子产品的可靠性和使用寿命。

3、另外,由于ag元素价格的不断上涨,含银元素的无铅焊料的成本也大幅上涨。电子封装行业为了解决脆性金属间化合物的问题和降低成本,对sn-ag-cu无铅焊料的组分进行了调整并专门降低了ag元素的含量。银含量减少后的sn-ag-cu无铅焊料确实在一定程度上解决了成本上涨的问题,但银含量降低后,sn-ag-cu系无铅焊料的组分偏离了共晶点并带来了新的问题,如熔点上升、润湿性下降、金属间化合物生长速度更快、抗蠕变和抗疲劳性能明显下滑等等。这些性能的下降严重影响了微电子产品的长期可靠性和使用寿命,因而跟不上微电子产业快速发展的封装需求。

技术实现思路

1、本发明的目的在于克服现有材料性能的不足,提供一种具有性能良好、焊点机械性能及抗蠕变、抗疲劳性能优异的sn-ag-cu低银无铅焊料。

2、为解决以上存在问题,本发明通过如下技术方案实现。

3、一种增强型sn-ag-cu低银无铅焊料,在sn-ag-cu低银无铅焊料中添加la、ge、co元素。按质量百分数计包括以下组分,cu的含量为0.5~1.0wt.%,ag的含量为0.1~1.0wt.%,la的含量为0.002~1.2wt.%,ge的含量为0.002~1.3wt.%,co的含量为0.001~1.2wt.%,其余组分为sn。

4、优选的,cu的含量为0.5~1.0wt.%,ag的含量为0.1~1.0wt.%,la的含量为0.01~1.0wt.%,ge的含量为0.03~1.0wt.%,co的含量为0.03~1.0wt.%,其余组分为sn。

5、优选的,cu的含量为0.5~1.0wt.%,ag的含量为0.3~1.0wt.%,la的含量为0.002~1.2wt.%,ge的含量为0.002~1.3wt.%,co的含量为0.001~1.2wt.%,其余组分为sn。

6、优选的,la的含量为0.01~1.0wt.%,ge的含量为0.03~1.0wt.%,co的含量为0.03~1.0wt.%,cu的含量为0.6~1.0wt.%,ag的含量为0.3~1.0wt.%,其余为sn。

7、优选的,co:la的质量比为(2~3):1。

8、优选的,cu:ge的质量比为(2~5):1。

9、优选的,cu:ag的质量比为(2~7):1。

10、以上任一项所述的一种增强型sn-ag-cu低银无铅焊料的制备方法为:

11、(1)将质量百分比计算原料成分为:cu:0.5%~1.0%,ag:0.1%~1.0%,la:0.002%~1.2%,ge:0.002%~1.3wt.%,co:0.001%~1.2wt.%,其余组分为sn,将各原料按比例混合,并在惰性气体的保护下进行熔炼;

12、(2)回熔3~5次,并进行退火处理;

13、(3)通过机械加工的方式得到一种增强型sn-ag-cu低银无铅焊料。

14、优选的,步骤(1)所述惰性气体为氮气或氩气。

15、优选的,步骤(1)所述熔炼的最高温度以所有材料完全融化为准。

16、优选的,步骤(2)所述退火的温度为135℃~155℃。

17、更优选的,步骤(2)所述退火的温度为150℃。

18、优选的,步骤(3)所述机械加工为冷轧、挤压。

19、本发明还提供以上任一项所述的一种增强型sn-ag-cu低银无铅焊料在电子封装中的应用。

20、本发明的增强型焊料是具有润湿性良好、抗疲劳、抗蠕变性能优异的,可满足微小型精细电子封装用的低银无铅焊料。

21、与当前技术相比,本发明至少具有以下优势。

22、1.因低银sn-ag-cu焊料偏离了三元共晶点,熔点升高,致使焊料与基底间生成的金属间化合物层尤其是cu3sn层较厚,而cu3sn层在服役过程中极易产生微小孔隙,这些空隙的存在导致了焊点在服役过程中发生脆性断裂的可能性大大提高,因此严重影响了焊点的机械性能及长期可靠性。本发明在sn-ag-cu低银无铅焊料中添加co元素后,可有效抑制焊料与基底间的金属间化合物层尤其是cu3sn层的生长,同时对焊料中的金属间化合物晶粒的生长也有抑制作用,使金属间化合物晶粒的沉淀强化作用更明显,从而提高了焊料的机械性能及长期可靠性。

23、2.本发明在低银sn-ag-cu-co焊料的基础上添加了la元素,la元素的加入可以提高焊料的润湿性能,同时能更好的细化焊料中的金属间化合物晶粒,使金属间化合物晶粒在焊料中的分布更均匀、焊料的微观结构更稳定,从而能进一步提升低银sn-ag-cu-co焊料的机械性能和可靠性。实验表明,添加了la元素后,低银sn-ag-cu-co焊料的抗蠕变性能有明显提升。

24、3.本发明在低银sn-ag-cu-co-la焊料的基础上添加了ge元素,ge元素的添加可以有效防止焊料中sn的氧化和波峰焊焊接时浮渣的形成,对提高低银sn-ag-cu焊料的可靠性有极大帮助。添加co、la、ge元素后,通过co、la、ge等元素的协同作用,能更有效地抑制焊料中金属间化合物晶粒的生长,能显著改善低银sn-ag-cu焊料的组织形态,同时能有效提高低银无铅焊料的抗蠕变性能和在高温下的机械性能。

技术特征:

1.一种增强型sn-ag-cu低银无铅焊料,其特征在于,按质量百分比计的包括以下组分:cu:0.5%~1.0%,ag:0.1%~1.0%,la:0.002%~1.2%,ge:0.002%~1.3%,co:0.001%~1.2%,其余组分为sn。

2.根据权利要求1所述的一种增强型sn-ag-cu低银无铅焊料,其特征在于,按质量百分比计包括以下组分:cu:0.5%~1.0%,ag:0.1%~1.0%,la:0.01%~1.0%,ge:0.03%~1.0%,co:0.03%~1.0%,其余组分为sn。

3.根据权利要求1所述的一种增强型sn-ag-cu低银无铅焊料,其特征在于,按质量百分比计包括以下组分:cu:0.5%~1.0%,ag:0.3%~1.0%,la:0.002%~1.2%,ge:0.002%~1.3%,co:0.001%~1.2%,其余组分为sn。

4.根据权利要求1所述的一种增强型sn-ag-cu低银无铅焊料,其特征在于,按质量百分比计包括以下组分:cu:0.6%~1.0%,ag:0.3%~1.0%,la:0.01%~1.0%,ge:0.03%~1.0%,co:0.03%~1.0%,其余组分为sn。

5.根据权利要求1所述的一种增强型sn-ag-cu低银无铅焊料,其特征在于,co:la的质量比为(2~3):1。

6.根据权利要求1所述的一种增强型sn-ag-cu低银无铅焊料,其特征在于,cu:ge的质量比为(2~5):1;cu:ag的质量比为(2~7):1。

7.权利要求1-6任一项所述的一种增强型sn-ag-cu低银无铅焊料的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种增强型sn-ag-cu低银无铅焊料的制备方法,其特征在于,步骤(1)所述惰性气体为氮气或氩气,步骤(1)所述熔炼的最高温度以所有材料完全融化为准。

9.根据权利要求7所述的一种增强型sn-ag-cu低银无铅焊料的制备方法,其特征在于,步骤(2)所述退火的温度为135℃~155℃;步骤(3)所述机械加工为冷轧、挤压。

10.权利要求1-6任一项所述的一种增强型sn-ag-cu低银无铅焊料在电子封装中的应用。

技术总结

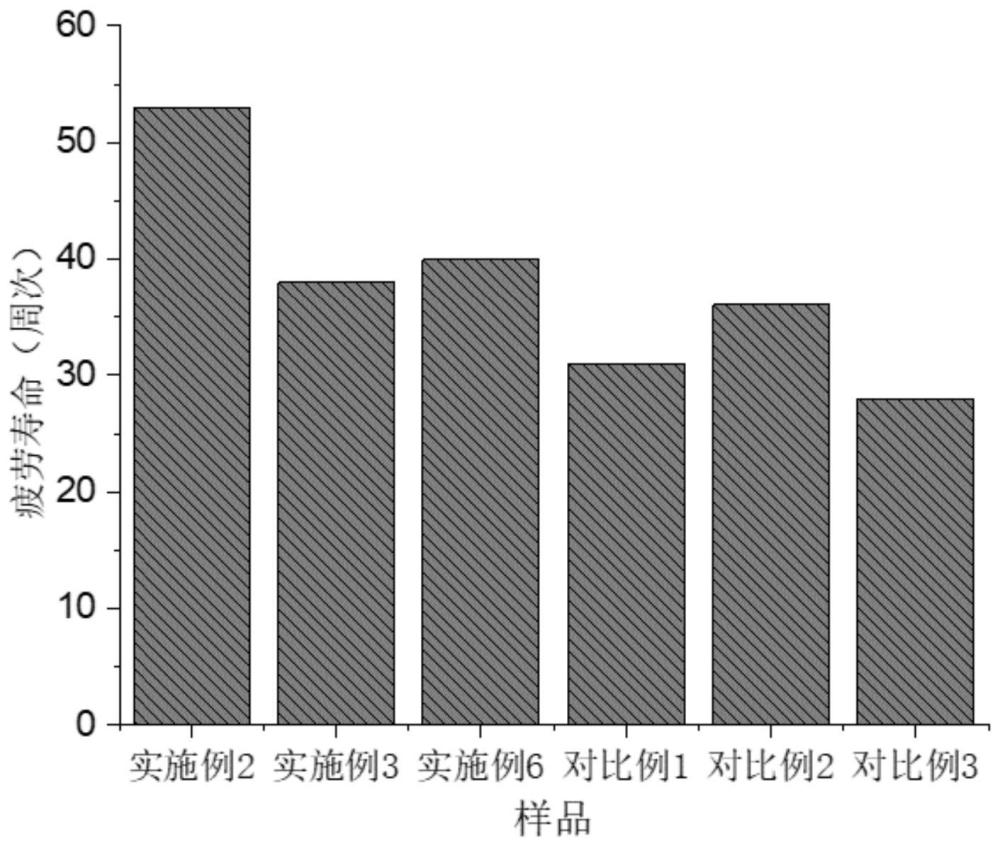

本发明公开了一种增强型Sn‑Ag‑Cu低银无铅焊料及其制备方法与应用,增强技术方案为在Sn‑Ag‑Cu低银无铅焊料中掺杂La、Co、Ge元素,按质量百分比计算的具体成分为:Cu:0.5%~1.0%,Ag:0.1%~1.0%,La:0.002%~1.2%,Ge:0.002%~1.3%,Co:0.001%~1.2%,其余组分为Sn。在添加元素的共同作用下,可起到改善焊料的微观结构的作用,从而有效增强焊料的抗蠕变性能,大幅提高焊料在高温下的疲劳寿命,使焊料的可靠性得到显著提升。

技术研发人员:李振豪,李国元,唐宇

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!