一种可多车型自动检测并智能切换的料口夹具及方法与流程

本发明属于焊装,具体涉及一种可多车型自动检测并智能切换的料口夹具。

背景技术:

1、以往焊装项目中,为适应柔性化生产需求,每条焊装生产线往往要同时针对多种车型进行设计,多种车型往往需要设计多个料口,无形间大大增加了设备的投入,并加大了设计难度,且传统的料口夹具样式也不利于生产线的改造升级。

2、目前,高速高柔性焊装生产线上的自动识别功能大多是利用无线射频识别系统实现的。该系统是plc首先在写入工位通过读写头向夹具上的载码体写入包含车型信息的复杂信息,再在读出工位将载码体中的信息通过读写头读出的plc内存中,然后将信息按要求分解,在控制工位中的其他设备进行相应的生产活动。该技术可以传输大量信息,但无线射频对工作环境和工作距离要求比较严苛,受环境和电磁干扰等因素影响较大,识别技术复杂,对施工人员素质要求较高,设备复杂昂贵。所以,不适合应用在功能要求固定,信息量不大,造价不高的料口夹具中。

3、电气元件的快速切换功能,多用于自动生产线上机器人换抓手,换焊钳,或者生产线更换主焊夹具等处。常见的快速切换设备是换枪盘,但该装置制造精度要求高,成本也高,大多还需要开发相应软件与之配合,其并不适用于料口夹具,而料口夹具更需要结构简单,造价低廉,软件通用的快速切换设备。

技术实现思路

1、本发明的目的就在于提供一种能够多车型自动检测并智能切换的料口夹具,还提供一种能够多车型自动检测并智能切换料口夹具的方法,以解决在单一料口更换不同的料口夹具的问题。

2、本发明的目的是通过以下技术方案实现的:

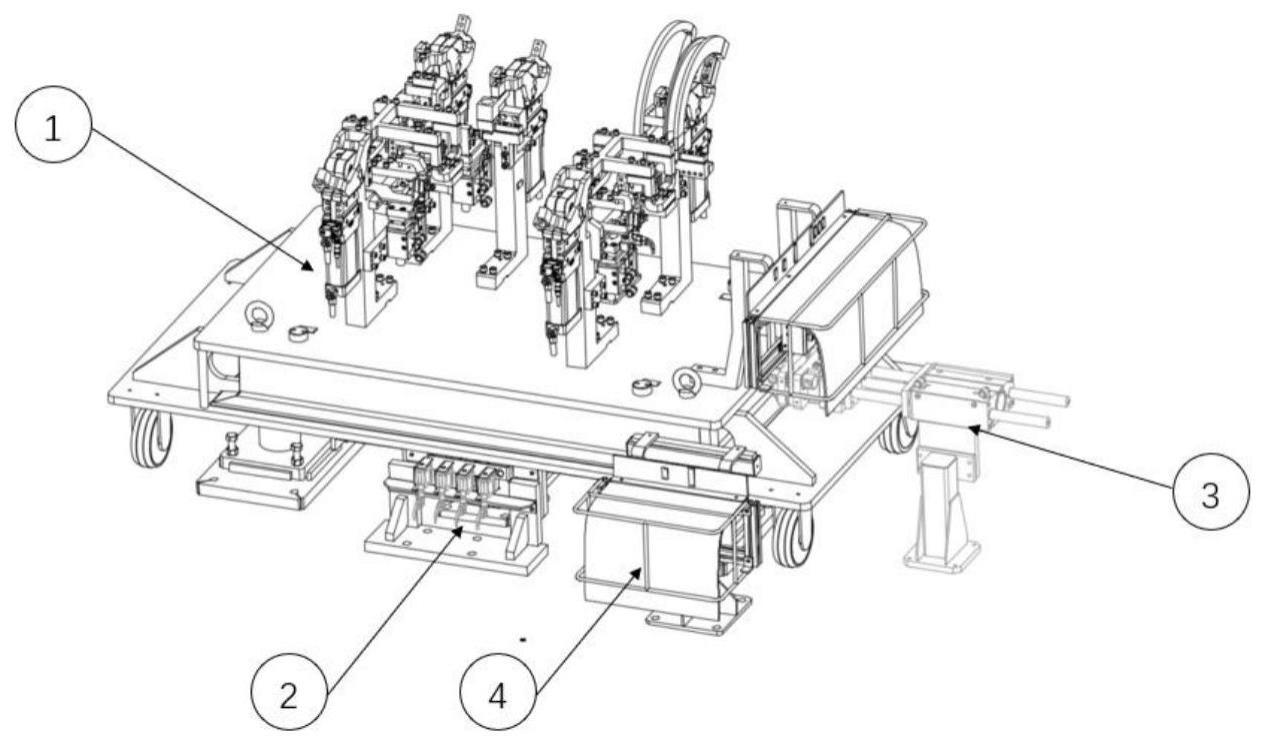

3、一种可多车型自动检测并智能切换的料口夹具,包括料口夹具1、车型检测装置2、快速切换装置3、阀岛4、plc控制器5、光电传感器6和传感器检测部件;

4、所述车型检测装置2与快速切换装置3共同对料口夹具1进行控制;所述plc控制器5通过输入模块与多个光电传感器6进行连接,用于采集料口夹具车型信号;所述料口夹具1上安装传感器检测部件,每个部件上不同的编码,代表不同的夹具车型信息,多个光电传感器6通过检测到这些信息后确定夹具的车型;所述plc控制器5通过阀岛4来控制快速切换装置3的接通或者断开。

5、进一步地,所述车型检测装置2位于料口夹具1底部,快速切换装置3、阀岛4位于料口夹具1的前部及侧面。

6、进一步地,所述车型检测装置2用于对夹具车型进行自动检测识别,快速切换装置3用于对夹具快速切换的料口夹具1进行控制。

7、进一步地,在料口上安装传感器支架7,其上装有多个光电传感器6,各光电传感器6通过现场输入模块与plc控制器5相连。

8、进一步地,当编码更改不同的规则,可以实现对各光电传感器6状态的自检。

9、进一步地,当夹具车型匹配无误后,plc控制器5发出接通指令,快速切换装置3执行接通动作,料口夹具1接通电源和网络,夹具即可进行生产活动;当生产结束后,plc控制器5向快速切换装置3发出断开指令,快速切换装置3执行断开动作,夹具断开电源和网络,夹具即可返回夹具库。

10、进一步地,所述快速切换装置母端9的两端分别设有快速切换装置公端8和气缸10,料口夹具1到位后,发出到位信号,通过plc控制器5控制气缸10带动与其浮动连接的快速切换装置母端9伸出与夹具携带的快速切换装置公端8进行对接,完成网络电源连接。

11、更进一步地,所述快速切换装置公端8与料口夹具1的base板通过螺栓连接,快速切换装置母端9与气缸10采用非标连接板螺栓连接,所述气缸10与其支座之间通过非标连接板螺栓连接。支座与地面通过膨胀螺栓连接。

12、一种可多车型自动检测并智能切换料口夹具的方法,包括以下步骤:

13、a、依据生产计划在夹具库中选择相应的夹具并在料口录入料口车型信息;

14、b、将料口夹具1推入料口固定位置,料口检测料口夹具1到位后自动检测夹具车型信息并与录入信息进行匹配;

15、c、若匹配不成功则进行提示通知更换夹具,若匹配成功则plc控制器5发出接通指令,快速切换装置3执行接通动作,料口夹具1接通电源和网络,夹具即可进行生产活动;

16、d、料口夹具1对现场状态的读取和夹具姿态进行控制。

17、进一步地,生产结束后,plc控制器5向快速切换装置3发出断开指令,快速切换装置3执行断开动作,夹具断开电源和网络,夹具即可返回夹具库。

18、与现有技术相比,本发明的有益效果是:

19、本发明料口夹具技术主要使料口夹具至少同时具备料口夹具所适应的车型的自动识别功能以及料口夹具上面安装的电气元件快速切换功能;

20、与传统的多料口夹具相比,具有以下优势:

21、1、料口夹具可切换,可以针对多车型进行设计。

22、2、料口夹具设计样式空间更大,甚至可以满足汽车不同部位车身零件在同一料口进行上件和生产的需要,这在传统料口技术中是不可想象的。

23、3、可以大幅度减少料口的数量,从而降低设备制造成本。

24、4、可以满足生产线对新车型迭代升级的需要,实现分阶段对生产线改造升级。

25、5、将传统料口技术细分为料口和料口夹具两部分,更能降低料口和夹具的设计难度,从而缩短设备的制造和调试时间。

技术特征:

1.一种可多车型自动检测并智能切换的料口夹具,其特征在于:包括料口夹具(1)、车型检测装置(2)、快速切换装置(3)、阀岛(4)、plc控制器(5)、光电传感器(6)和传感器检测部件;

2.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:所述车型检测装置(2)位于料口夹具(1)底部,快速切换装置(3)、阀岛(4)位于料口夹具(1)的前部及侧面。

3.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:所述车型检测装置(2)用于对夹具车型进行自动检测识别,快速切换装置3用于对夹具快速切换的料口夹具(1)进行控制。

4.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:在料口上安装传感器支架(7),其上装有多个光电传感器(6),各光电传感器(6)通过现场输入模块与plc控制器(5)相连。

5.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:当编码更改不同的规则,可以实现对各光电传感器(6)状态的自检。

6.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:当夹具车型匹配无误后,plc控制器(5)发出接通指令,快速切换装置(3)执行接通动作,料口夹具(1)接通电源和网络,夹具即可进行生产活动;当生产结束后,plc控制器(5)向快速切换装置(3)发出断开指令,快速切换装置(3)执行断开动作,夹具断开电源和网络,夹具即可返回夹具库。

7.根据权利要求1所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:所述快速切换装置母端(9)的两端分别设有快速切换装置公端(8)和气缸(10),料口夹具(1)到位后,发出到位信号,通过plc控制器(5)控制气缸(10)带动与其浮动连接的快速切换装置母端(9)伸出与夹具携带的快速切换装置公端(8)进行对接,完成网络电源连接。

8.根据权利要求7所述一种可多车型自动检测并智能切换的料口夹具,其特征在于:所述快速切换装置公端(8)与料口夹具(1)的base板通过螺栓连接,快速切换装置母端(9)与气缸(10)采用非标连接板螺栓连接,所述气缸(10)与其支座之间通过非标连接板螺栓连接。支座与地面通过膨胀螺栓连接。

9.一种可多车型自动检测并智能切换料口夹具的方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种可多车型自动检测并智能切换料口夹具的方法,其特征在于:生产结束后,plc控制器(5)向快速切换装置(3)发出断开指令,快速切换装置(3)执行断开动作,夹具断开电源和网络,夹具即可返回夹具库。

技术总结

本发明涉及一种可多车型自动检测并智能切换的料口夹具及方法,夹具包括料口夹具、车型检测装置、快速切换装置、阀岛、PLC控制器、光电传感器和传感器检测部件;车型检测装置与快速切换装置共同对料口夹具进行控制;PLC控制器通过输入模块与多个光电传感器连接,用于采集料口夹具车型信号;料口夹具上安装传感器检测部件,每个部件上不同的编码,代表不同的夹具车型信息,多个光电传感器通过检测到这些信息后确定夹具的车型;PLC控制器通过阀岛来控制快速切换装置的接通或者断开。本发明料口夹具可切换,针对多车型进行设计,满足汽车不同部位车身零件在同一料口上件和生产需要,降低设备制造成本,可满足生产线对新车型迭代升级需要。

技术研发人员:刘飞飞,沈明,杜俭状,齐石,曲云龙,王晓峰,刘晓楠,赵宇,孙鹤冲,李超

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!