一种薄壁腔体类零件加工方法与流程

本发明属于机械加工,尤其涉及一种薄壁腔体类零件加工方法。

背景技术:

1、薄壁腔体类零件,传统的加工工艺一般为制作复杂专用工装夹具,放于车床或加工中心进行分序、多序加工,分别对工件两端进行粗加工,然后以一端粗加工过的内腔为基准,进行定位,精加工另一端。设计、布置夹紧压板,进行手动装夹,再利用加工中心镗铣另一端和内部尺寸,共需多序完成。

2、由于工件壁厚<10mm,在装夹和加工过程中会导致工件装夹变形和加工变形,无法保证内孔、外圆和端面工艺尺寸及形位公差,即使分多序加工,也较容易导致加工变形,产品合格率比较低。若最后一序精加工用加工中心加工,在装夹过程中容易导致工件装夹变形,且效率低下,成本较高,不适用于批量加工。工件的加工难点在于薄壁壳体(壁厚<10mm),在装夹过程中容易变形,且加工端部图样尺寸要求严格,公差不易保证。如何做到既能控制工件在装夹时的变形量,又能快速地实现定位和夹紧,严格保证图样尺寸和加工的稳定性,成为工艺设计方案构思的关键。

3、现有技术中,中国专利号cn110385466b公开了一种钛合金超大型复杂薄壁零件的数控加工方法,介绍了利用真空吸附对零件进行装夹定位的方法,可有效对复杂薄壁腔体类零件进行加工,但是,真空吸附的方法,对无孔零件适用性弱,适用范围有限且成本高。

4、另外,中国专利号cn114012365b公开了一种异型薄壁腔体工件加工方法,在只进行一次装夹的情况下完成五个侧面的加工内容,大幅度减少工件加工因装夹受力变形和重复定位引起的误差。但是,该方法采用螺栓连接工装与工件的方法,不适用于加工无工艺孔的工件,容易对工件造成破坏,适用范围有所限制。

5、因此,在借鉴现有技术的基础上,为实现此类零件的装夹、降低零件加工变形,同时方便在工件无损伤情况下,将所有特征加工到位,提出更为简便的一种薄壁腔体类零件加工方法,以满足薄壁腔体类零件的加工需求。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供了一种薄壁腔体类零件加工方法。

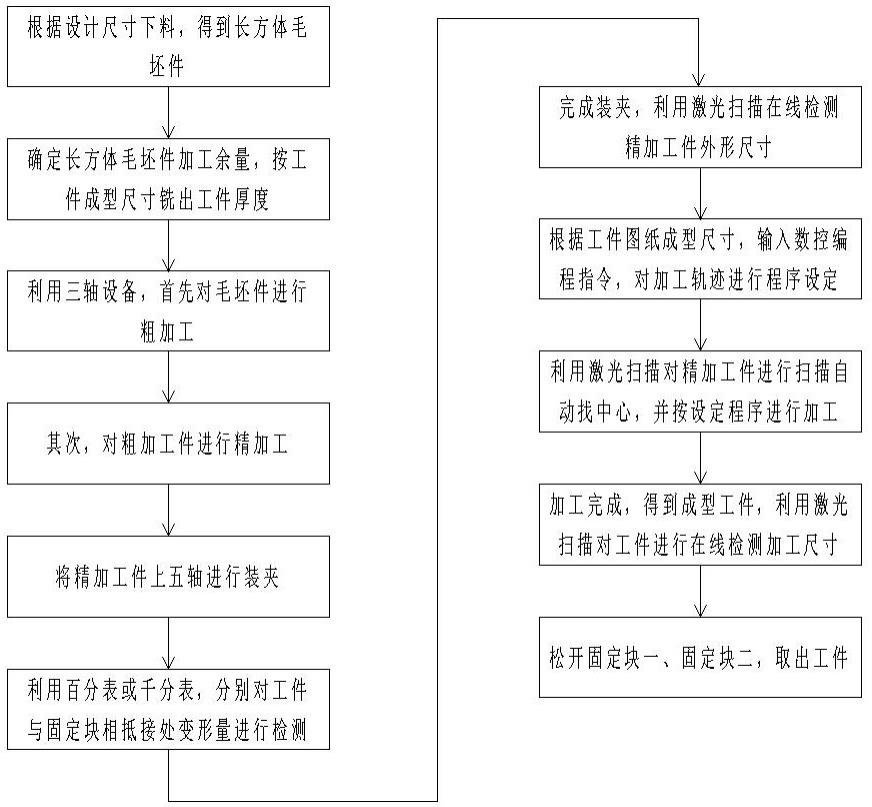

2、为实现上述目的,本发明提供如下技术方案:一种薄壁腔体类零件加工方法,包括如下步骤:

3、s1.根据设计尺寸下料,得到长方体毛坯件;

4、s2.确定长方体毛坯件加工余量,按工件成型尺寸铣出工件厚度,保证工件表面平行度不超过0.01mm;

5、s3.利用三轴设备,首先对毛坯件进行粗加工,加工时,采用对毛坯件两侧夹持定位的方法,铣出内腔、耳孔、侧孔及外形尺寸,保证加工精度为±0.1mm;

6、s4.其次,对粗加工件进行精加工,重复s3工步,得到精加工件,保证加工精度为±0.003mm;

7、s5.将精加工件上五轴进行装夹,装夹位置选取上,采用对内腔撑接固定的方法,选定单面为基准面进行定位连接,其他三面辅助抵接的方式,分别以内腔l型上端面、左侧面、右侧面、下端面的内侧为固定面,利用工装对其进行装夹固定;

8、所述工装包括固定底板,所述固定底板上螺纹连接有长条形固定块一和多个固定块二,利用固定块一与精加工件内腔上端面相接触进行定位连接,并以此确定所述上端面为五轴加工基准面,利用固定块二分别对精加工件内腔左侧面、右侧面、下端面进行抵接固定;

9、s6.利用百分表或千分表,分别对工件与固定块相抵接处变形量进行检测,保证精加工件抵接装夹处平面度不大于0.005mm;

10、s7.完成装夹,利用激光扫描在线检测精加工件外形尺寸;

11、s8.根据工件图纸成型尺寸,输入数控编程指令,对加工轨迹进行程序设定,分别为铣出上端面、下端面相平行的带角度斜面;左侧面、右侧面相平行的带角度斜面;精加工件外围四周水平方向上圆孔;上端面、下端面竖直方向上圆孔;左侧面、右侧面竖直方向上腰型槽;

12、s9.利用激光扫描对精加工件进行扫描自动找中心,并按设定程序进行加工;

13、s10.加工完成,得到成型工件,利用激光扫描对工件进行在线检测加工尺寸,保证加工精度不超过0.005mm;

14、s11.松开固定块一、固定块二,取出工件。

15、所述固定板上开设有若干螺孔,所述固定块一为l型结构,且固定块一通过紧固螺钉一固定在螺孔内,可拆卸安装在固定底板上,所述固定块二为长方体结构,且固定块二水平方向上螺接有抵接螺钉,固定块二通过紧固螺钉二固定在螺孔内,可拆卸安装在固定底板上,利用所述抵接螺钉的端部与工件的内腔左侧面、右侧面、下端面相抵接,利用固定块一的竖直方向侧壁与上端面内壁相抵接。

16、所述抵接螺钉在固定块二上向下倾斜设置,倾斜角度α为5°~15°。

17、所述抵接螺钉与工件的抵接点,在位于左侧面、右侧面、下端面的内腔面横向中心线上下方向位置度允差小于5mm。

18、所述抵接螺钉与工件的抵接面外围包覆有橡胶垫。

19、与现有技术相比,本发明的有益效果是:通过粗加工、精加工并结合五轴加工的方法,经济、高效的对工件进行有效快速加工;利用工装在五轴上只进行一次装夹,完成多个面的加工工序;工装结构简单,制作方便,采用面与面接触进行基准面装夹定位,并结合其他三面可调节抵接定位的方式,定位精准且快捷高效,灵活性佳,实用性强,可有效解决薄壁腔体类零件不易装夹问题,并有效保证加工精度;固定块一的固接结构设计,方便基准面的快速定位,固定块二的抵接结构设计,方便对其他辅助面的灵活定位,抵接螺钉具有一定的倾斜角度,限制工件的反向脱出,提高抵接处的连接强度。

技术特征:

1.一种薄壁腔体类零件加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述一种薄壁腔体类零件加工方法,其特征在于:所述固定板(1)上开设有若干螺孔,所述固定块一(103)为l型结构,且固定块一(103)通过紧固螺钉一(105)固定在螺孔内,可拆卸安装在固定底板(101)上,所述固定块二(104)为长方体结构,且固定块二(104)水平方向上螺接有抵接螺钉(106),固定块二(104)通过紧固螺钉二(107)固定在螺孔内,可拆卸安装在固定底板(101)上,利用所述抵接螺钉(106)的端部与工件(2)的内腔左侧面(22)、右侧面(23)、下端面(24)相抵接,利用固定块一(103)的竖直方向侧壁与上端面(21)内壁相抵接。

3.根据权利要求2所述一种薄壁腔体类零件加工方法,其特征在于:所述抵接螺钉(106)在固定块二(104)上向下倾斜设置,倾斜角度α为5°~15°。

4.根据权利要求3所述一种薄壁腔体类零件加工方法,其特征在于:所述抵接螺钉(106)与工件(2)的抵接点,在位于左侧面(22)、右侧面(23)、下端面(24)的内腔面横向中心线上下方向位置度允差小于5mm。

5.根据权利要求4所述一种薄壁腔体类零件加工方法,其特征在于:所述抵接螺钉(106)与工件(2)的抵接面外围包覆有橡胶垫。

技术总结

本发明公开了一种薄壁腔体类零件加工方法,包括如下步骤:根据设计尺寸下料,得到长方体毛坯件;确定长方体毛坯件加工余量,按工件成型尺寸铣出工件厚度;利用三轴设备,首先对毛坯件进行粗加工,加工时,采用对毛坯件两侧夹持定位的方法,铣出内腔、耳孔、侧孔及外形尺寸,保证加工精度为±0.1mm;其次,对粗加工件进行精加工,重复粗加工工步,得到精加工件,保证加工精度为±0.003mm;将精加工件上五轴利用工装进行装夹;利用激光扫描对精加工件进行扫描自动找中心,并按设定程序进行加工。通过本申请的加工方法,方便对薄壁腔体类零件进行加工,定位精准且快捷高效,灵活性佳,实用性强,可有效解决薄壁腔体类零件不易装夹问题。

技术研发人员:申新新,郝玉霖,赵玉琳,李丙永

受保护的技术使用者:新乡市巴山机电有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!