一种使用单个线性hall控制铆钉枪拉钉行程的装置及方法与流程

本发明涉及铆钉枪定位,具体涉及一种使用单个线性hall控制铆钉枪拉钉行程的装置及方法。

背景技术:

1、目前,铆钉枪广泛地应用于汽车、航空、家具和装饰等机电和轻工产品的铆接上,用于各类金属板材、管材等制造工业的紧固铆接,手持式电动铆钉枪具有使用方便灵活、铆接效率高等特点,因此更加受欢迎。

2、已公开的中国专利,公开号为cn204247902u,公开了一种手持式电动铆钉枪的行程控制系统,属于铆钉枪技术领域。该实用新型的一种手持式电动铆钉枪的行程控制系统,包括第一霍尔元件、第二霍尔元件、第一磁性块和第二磁性块,所述的第一磁性块与铆钉枪的螺杆相连,所述的第一霍尔元件与第一磁性块配合设置,用于控制螺杆的回程终止;所述的第二磁性块与铆钉枪的内螺套相连,所述的第二霍尔元件与第二磁性块配合设置,用于记录内螺套的旋转圈数。该实用新型利用霍尔元件测算内螺套的转数代替测算螺杆的移动距离,避免了两个霍尔元件之间的安装误差,提高了铆钉枪的工作行程控制精度;同时,采用转数测算,行程控制系统的结构更加紧凑,使铆钉枪的外形尺寸得到进一步减小。

3、上述专利公开的拉铆枪需要使用多个开关hall焊接的pcb摆放在拉钉螺杆轨道来确定多个个位置的,包括起点位置、上钉位置,末端位置等。

4、存在的缺陷有:

5、1、采用多个hall的pcb板体积大,结构上安装不方便;并且多个hall的应用需要占用多根排线、mcu的io口,成本高;

6、2、单个开关hall只能确定一个绝对位置,当铆钉枪需要拉不同长短大小铆钉时,需要更改外部配件来使用。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种使用单个线性hall控制铆钉枪拉钉行程的装置及方法,用于解决现有技术中采用多个hall的pcb板体积大,结构上安装不方便、应用成本高的问题,以及单个开关hall只能确定一个绝对位置,当铆钉枪需要拉不同长短大小铆钉时,需要更改外部配件来使用的问题。

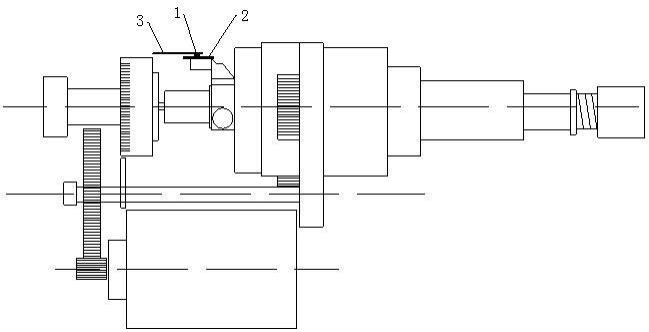

2、为实现上述目的及其他相关目的,本发明提供一种使用单个线性hall控制铆钉枪拉钉行程的装置,包括线性hall传感器和磁钢,所述线性hall传感器设置在铆钉枪的螺杆轨道上,所述磁钢设置在铆钉枪的拉钉螺杆上,通过改变线性hall传感器的电压值以控制磁钢改变相对线性hall传感器的距离,进而控制铆钉枪的拉钉螺杆沿螺杆轨道的活动行程。

3、于本发明的一实施例中,所述线性hall传感器采用一个pcb板配合应用。

4、于本发明的一实施例中,所述线性hall传感器有且仅有一个。

5、一种使用单个线性hall控制铆钉枪拉钉行程的方法,包括上述装置,包括如下步骤:

6、s1、标定铆钉枪的拉钉行程控制

7、a、预设拉钉电机正转时段的电压采样adc值曲线表m0;

8、b、启动拉钉电机,使拉钉电机正转,记录正转初始时刻的电压采样adc值p0;

9、c、记录电机持续正转直至堵转的若干电压采样adc值p1-pn,并以p0为起点形成的adc值曲线表m1;

10、d、将曲线表m1与m0进行拟合比对,根据m1与m0之间的拟合度,标定铆钉枪的拉钉行程控制;

11、s2、获取拉钉电机转动时刻的实时位置

12、a、在拉钉电机正向转动时刻,实时记录当前时间节点的adc值pos_now,以及记录上一时间节点的adc值pos_last;

13、b、计算当前时间节点与上一时间节点之间的斜率k;

14、斜率k = (pos_now - pos_last)/ (当前时间节点-上一时间节点)

15、d、将k值代入adc值曲线表m1中,以查表的方式获得铆钉枪的当前拉钉位置坐标;

16、s3、通过线性hall传感器定制拉钉位置

17、a、获得铆钉枪的绝对拉钉位置后,通过设置线性hall传感器的输入电压,即可任意定制铆钉枪的拉钉位置,以适配当前铆钉尺寸。

18、于本发明的一实施例中,在进行s1步骤前,启动电机,使电机反转并逐渐至堵转,记录堵转时刻的电压采样adc值px,用于确定最大返程。

19、于本发明的一实施例中,所述s1步骤的b步骤中,电压采样adc值p0取值时,电机为低速正转。

20、于本发明的一实施例中,所述s2步骤的a步骤中,当前时间节点与上一时间节点的时间差为10ms。

21、于本发明的一实施例中,所述s2步骤的b步骤中,通过k值的正负判断电机的正反转状态;

22、判断公式如下:

23、。

24、如上所述,本发明的使用单个线性hall控制铆钉枪拉钉行程的装置及方法,具有以下有益效果:

25、本装置采用单个线性hall传感器配合磁钢应用,通过改变线性hall传感器的电压值以改变磁钢相对线性hall传感器的距离,进而控制铆钉枪的拉钉螺杆沿螺杆轨道的活动行程;采用单个线性hall传感器的pcb板体积较小,方便安装应用;单个线性hall传感器的应用只需要占用单根排线、单个mcu的io口即可,在结构设计上更加简洁,能够有效的控制成本;本方法通过计算斜率k,将k值代入adc值曲线表m1中,以查表的方式能够获得铆钉枪的当前拉钉位置坐标,不同的k值在曲线表m1查表能够获得不同的当前位置坐标,通过设置线性hall传感器的输入电压,即可任意定制铆钉枪的拉钉位置,以适配当前铆钉尺寸,无需改变铆钉枪的外部配件,适用性强,位置控制更加精确。

技术特征:

1.一种使用单个线性hall控制铆钉枪拉钉行程的装置,其特征在于:包括线性hall传感器和磁钢,所述线性hall传感器设置在铆钉枪的螺杆轨道上,所述磁钢设置在铆钉枪的拉钉螺杆上,通过改变线性hall传感器的电压值以控制磁钢改变相对线性hall传感器的距离,进而控制铆钉枪的拉钉螺杆沿螺杆轨道的活动行程。

2.根据权利要求1所述的使用单个线性hall控制铆钉枪拉钉行程的装置,其特征在于:所述线性hall传感器采用一个pcb板配合应用。

3.根据权利要求1所述的使用单个线性hall控制铆钉枪拉钉行程的装置,其特征在于:所述线性hall传感器有且仅有一个。

4.一种使用单个线性hall控制铆钉枪拉钉行程的方法,包括权利要求1-3任一所述的装置,其特征在于,包括如下步骤:

5.根据权利要求4所述的使用单个线性hall传感器的铆钉枪定位方法,其特征在于:在进行s1步骤前,启动电机,使电机反转并逐渐至堵转,记录堵转时刻的电压采样adc值px,用于确定最大返程。

6.根据权利要求4所述的使用单个线性hall传感器的铆钉枪定位方法,其特征在于:所述s1步骤的b步骤中,电压采样adc值p0取值时,电机为低速正转。

7.根据权利要求4所述的使用单个线性hall传感器的铆钉枪定位方法,其特征在于:所述s2步骤的a步骤中,当前时间节点与上一时间节点的时间差为10ms。

8.根据权利要求7所述的使用单个线性hall传感器的铆钉枪定位方法,其特征在于:所述s2步骤的b步骤中,通过k值的正负判断电机的正反转状态;

技术总结

本发明涉及铆钉枪定位技术领域,具体提供了一种使用单个线性hall控制铆钉枪拉钉行程的装置及方法,所述装置包括线性hall传感器和磁钢,线性hall传感器设置在铆钉枪的螺杆轨道上,磁钢设置在铆钉枪的拉钉螺杆上;所述方法包括:S1、标定铆钉枪的拉钉行程控制;S2、获取拉钉电机转动时刻的实时位置;S3、通过线性hall传感器定制拉钉位置;单个线性hall传感器的应用只需要占用单根排线、单个MCU的IO口即可,在结构设计上更加简洁;本方法通过计算斜率K,将K值代入ADC值曲线表M1中,以查表的方式能够获得铆钉枪的当前拉钉位置坐标,可任意定制铆钉枪的拉钉位置,适用性强。

技术研发人员:屈昊

受保护的技术使用者:无锡上泓智能技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!