一种通信器件壳体数控加工工艺的制作方法

本发明属于数控加工的,具体涉及一种采用数控加工设备对滤波器壳体进行加工的工艺。

背景技术:

1、腔体滤波器是现代移动通讯系统的关键设备,被广泛应用于无线通讯基站及各类通信终端。腔体滤波器是由射频连接器、腔体、盖板、多个谐振器单元、及频率调谐与耦合强度调节组件构成,多个谐振单元谐振频率分布于通带范围内,对于谐振频率外的信号具备阻隔功能,从而实现对微波传输信号的择取功能。其内腔中的谐振台和腔深尺寸的加工精度要求较高。

2、目前,针对腔体滤波器的加工通常是采用浮动销定位,往上顶加工的方案,但是由于压铸毛坯尺寸不稳定和装夹不稳定等原因,会导致内腔孔位坐标偏位、谐振台和腔深尺寸不稳定、耦合尺寸超差等问题。

技术实现思路

1、针对以前所采用浮动销定位,往上顶加工的方案,导致内腔孔位坐标偏位、谐振台和腔深尺寸不稳定、耦合尺寸超差的问题,本发明提供一种通信器件壳体数控加工工艺,先加工压板位和定位孔,后以固定销定位和采取往下压紧的方式,可更好的保证重点尺寸的稳定性,可有效保证滤波器壳体的加工质量。

2、为实现上述目的,提供如下技术方案:

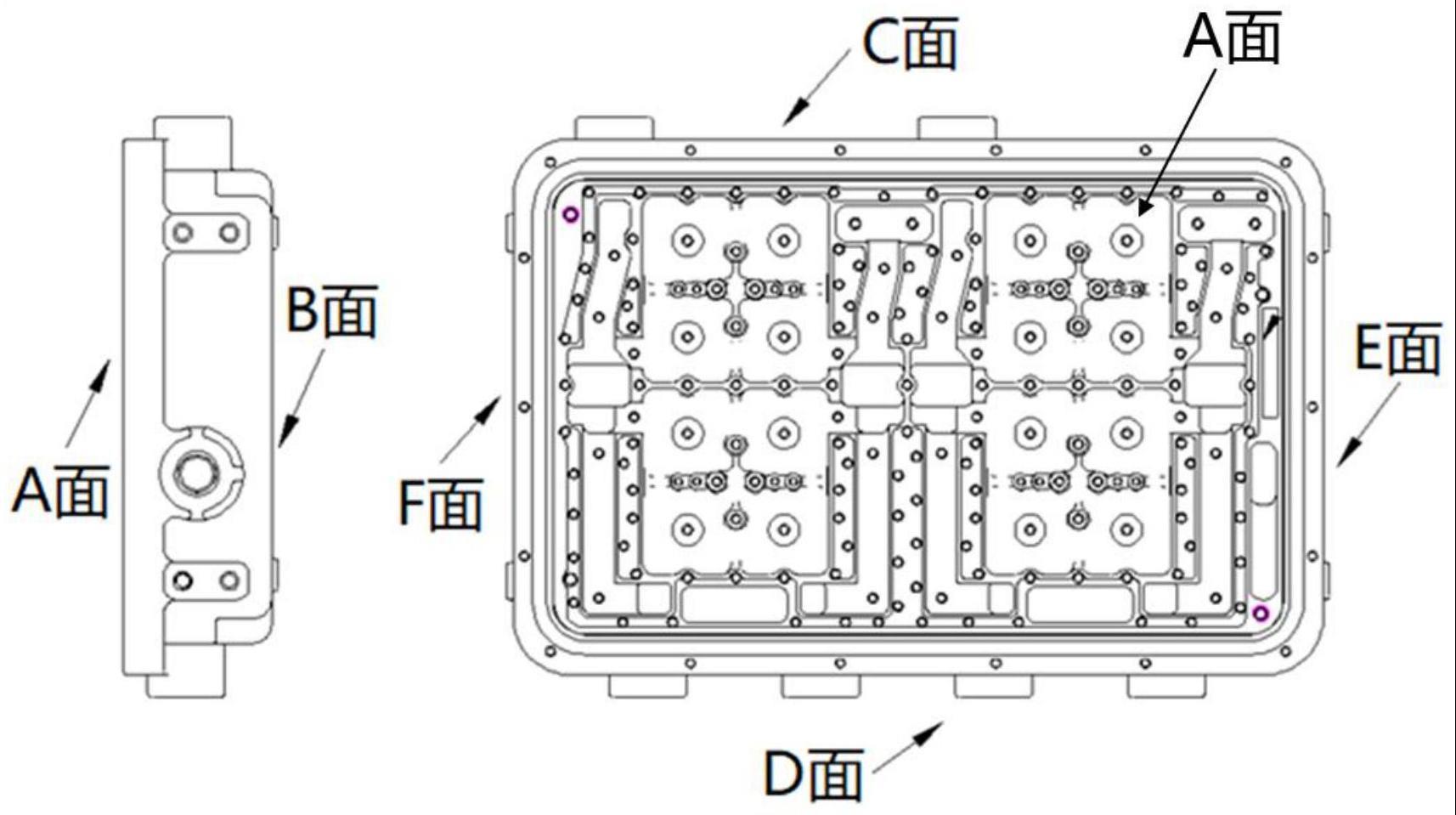

3、一种通信器件壳体数控加工工艺,包括如下步骤:

4、1)采用边定位的方式将坯件装夹至数控中心夹具上,对b面进行一次加工;

5、2)以b面一次加工时加工的定位孔进行定位,对a面进行一次加工;

6、3)以b面一次加工时加工的定位孔进行定位,对a面进行二次加工,并加工定位精孔;

7、4)以a面二次加工时加工的定位精孔进行定位,对b面进行二次加工;

8、5)以a面二次加工时加工的定位精孔进行定位,同时配合数控加工中心控制夹具带着坯料旋转,依次对c面、d面、e面、f面进行加工;

9、6)对加工后的壳体物料进行后处理。

10、作为本发明技术方案进一步限定,步骤1)的操作工艺具体为:先采用边定位的方式进行定位,采用虎钳对坯件进行装夹,装夹后在cnc加工中心对b面进行铣削加工,至飞面见光,且厚度尺寸在52mm以上;

11、然后,精铣3处定位孔和防呆孔,并加工四周t压板槽。

12、作为本发明技术方案进一步限定,步骤2)的操作工艺具体为:先以b面一次加工时精铣的3处定位孔进行定位,并通过四周t压板槽将坯件压紧在夹具上;

13、然后,对a面进行铣削加工至整面见光,保证厚度尺寸50.5±0.1mm;

14、再,依次铣削加工盖板安装面、内腔、谐振台、抽头台,其中,内腔铣削至腔深25mm,台阶面深度11mm;谐振台和抽头台的粗糙度ra0.8,并进行倒角;

15、最后,加工各处的筋条,并进行倒角,盖板面倒角c0.1-c0.2。

16、作为本发明技术方案进一步限定,步骤3)的操作工艺具体为:先以b面一次加工时精铣的3处定位孔进行定位,并通过四周t压板槽将坯件压紧在夹具上,并保证与a面一次加工时的错位在0.1mm以内;

17、然后,点钻攻各螺纹孔,并对螺纹孔做倒角或加工沉孔,将其中两处螺纹孔上的沉孔做成定位精孔。

18、作为本发明技术方案进一步限定,步骤4)的操作工艺具体为:先以a面二次加工时精铣的2处φ4.3的定位精孔进行定位,并通过四周t压板槽将坯件压紧在夹具上;

19、然后,对平面进行铣削加工,保证总高度在49.5mm,随后加工散热齿、支架凸台,倒r角,铣四角外形圆弧;

20、最后,点钻攻4处m5、深12mm螺纹孔,并做倒角。

21、作为本发明技术方案进一步限定,所述散热齿的加工工序具体为:

22、先,使用d10.0的粗皮铣刀进行粗加工,铣掉大部分余量的铝料;

23、接着,使用d7.0和d5.8的铣刀加工散热齿面开粗后剩余的残料;

24、再,使用d5.8的斜度圆鼻铣刀精加工散热齿面,散热齿基本成型;

25、最后,使用d5.8的铣刀加工散热齿两侧的圆弧曲面,散热齿加工完成。

26、作为本发明技术方案进一步限定,步骤5)的操作工艺具体为:先以a面二次加工时精铣的2处φ4.3的定位精孔进行定位,并通过夹具压紧e面、f面;

27、然后,先通过铣削加工台阶、连接器外圆凸台,然后加工m18螺纹,并在螺纹口部进行倒角c0.5,并预留退刀槽;钻铰2处通孔,内腔贯穿孔用燕尾刀倒角去毛刺,完成c面加工;

28、接着,操作数控加工中心暂停,控制夹具带着坯料旋转180度,通过铣削加工台阶、连接器外圆凸台,然后加工m18螺纹,并在螺纹口部进行倒角c0.5,并预留退刀槽;钻铰4处通孔,内腔贯穿孔用燕尾刀倒角去毛刺,完成d面加工;

29、再,操作数控加工中心暂停,控制夹具带着坯料旋转90度,铣削加工台阶、螺纹柱,点钻攻4处m5、深10.5mm螺纹孔,加工透气孔,φ12.2mm、深3.9mm的沉台;点钻攻m12*1.5-6g通,倒角¢14.3*60度,完成e面加工;

30、最后,操作数控加工中心暂停,控制夹具带着坯料旋转180度,铣削加工台阶和螺纹柱,并进行倒角,在点钻攻4处m5、深10.5mm螺纹孔,完成f面加工。

31、作为本发明技术方案进一步限定,步骤6)的操作工艺具体为:将加工后的坯件从数控加工中心中取出,对滤波器壳体依次进行去毛刺、湿磨、抛丸、喷粉、电镀处理。

32、作为本发明技术方案进一步限定,所述去毛刺的工艺为:先对后续需要进行喷粉处理的区域的所有边角打磨圆滑,不同工序加工的接刀台阶打磨接顺,拐角位置打磨r0.5以上圆角;然后,对内腔盖板面、谐振台、筋条、台阶面等位置不进行去毛刺操作,对数控加工无法倒角的位置用工具去除尖边;最后,用快洁布打磨修整,完成整个去毛刺工序。

33、作为本发明技术方案进一步限定,所述抛丸的工艺为:对滤波器壳体进行混合抛丸处理,抛丸处理采用不锈钢,直径为0.1mm、0.3mm的混合钢丸。

34、本发明与现有技术相比具有以下有益效果:

35、1)本发明的加工工艺先加工压板位和定位孔,后以固定销定位和采取往下压紧的方式,可更好的保证重点尺寸的稳定性,可有效保证滤波器壳体的加工质量,能够较好解决以前所采用浮动销定位,导致内腔孔位坐标偏位、谐振台和腔深尺寸不稳定、耦合尺寸超差的问题;

36、2)使用固定销和往下压紧的方式,减少因尺寸超差导致的不良;

37、3)根据产品结构,优化加工工序,节省人力、夹具、刀具数量,节约成本。

技术特征:

1.一种通信器件壳体数控加工工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的通信器件壳体数控加工工艺,其特征在于:

3.根据权利要求2所述的通信器件壳体数控加工工艺,其特征在于:

4.根据权利要求3所述的通信器件壳体数控加工工艺,其特征在于:

5.根据权利要求4所述的通信器件壳体数控加工工艺,其特征在于:

6.根据权利要求5所述的通信器件壳体数控加工工艺,其特征在于:

7.根据权利要求5所述的通信器件壳体数控加工工艺,其特征在于:

8.根据权利要求7所述的通信器件壳体数控加工工艺,其特征在于:

9.根据权利要求8所述的通信器件壳体数控加工工艺,其特征在于:

10.根据权利要求1所述的通信器件壳体数控加工工艺,其特征在于:

技术总结

本发明公开了一种通信器件壳体数控加工工艺,包括如下步骤:1)采用边定位的方式将坯件装夹至数控中心夹具上,对B面进行一次加工;2)以B面一次加工时加工的定位孔进行定位,对A面进行一次加工;3)以B面一次加工时加工的定位孔进行定位,对A面进行二次加工,并加工定位精孔;4)以A面二次加工时加工的定位精孔进行定位,对B面进行二次加工;5)以A面二次加工时加工的定位精孔进行定位,同时配合数控加工中心控制夹具带着坯料旋转,依次对C面、D面、E面、F面进行加工。本发明的加工工艺先加工压板位和定位孔,后以固定销定位和采取往下压紧的方式,可更好的保证重点尺寸的稳定性,可有效保证滤波器壳体的加工质量。

技术研发人员:刘惠会,吕战争,常凯,颜建金,李永泉

受保护的技术使用者:安徽配天智造精密技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!