异形变曲率板类件的锻造方法及锻造用模具与流程

本申请涉及锻造,尤其涉及异形变曲率板类件的锻造方法及锻造用模具。

背景技术:

1、对于异形板变曲率类件通常采用整体模锻或传统弯型方案锻造,例如图1所示的异形变曲率板类件,其由弧长超过2000mm的大曲率圆弧段和长度超过1000mm的直段组成,中间以小曲率过渡弯段连接,其宽度超过1000mm,展开长度超过3000mm。

2、由于该异形板变曲率类件形状复杂、外形尺寸较大,若采用整体模锻方案,模具尺寸和重量较大,成本较高;若采用传统弯型方案时,大曲率圆弧段采用包络方案,会导致材料利用率偏低,增加成本,且中间过渡弯段的曲率较小,局部拉缩严重,会导致过渡弯段位置局部缺量。

3、并且,由于该异形板变曲率类件可用于craft tf线圈盒,craft tf线圈盒项目为“聚变堆主机关键系统研究设施”超导体磁体研究系统的重要部件之一,其对于变形抗力有较高要求,因此锻件材质主要为316ln奥氏体不锈钢,采用整体模锻方案对设备能力要求极高,主流自由锻压机难以实现。

技术实现思路

1、本申请的目的在于解决现有技术中,异形变曲率板类件难以锻造成形的问题。因此,本申请提供了异形变曲率板类件的锻造方法及锻造用模具,通过局部增加补偿余块,实现了规避局部缺量的风险,且通过分阶段多组三点支撑锻造弯曲成形,降低了锻造难度。

2、本申请实施例提供了一种异形变曲率板类件的锻造方法,包括通过锻造成形异形变曲率板类件的锻造步骤,所述异形变曲率板类件包括依次连接的直段部、过渡弯段部和圆弧段部,且所述过渡弯段部的曲率小于所述圆弧段部的曲率;所述锻造步骤包括:

3、坯料成形:成形坯料,所述坯料为扁方坯,且依次包括成为所述直段部的第一扁方段部、中间段部和第二扁方段部,三者衔接的一侧为平面侧;所述中间段部在其宽度方向的两侧均延伸有宽度补偿余块,所述中间段部在其厚度方向的一侧延伸有厚度补偿余块,且所述厚度补偿余块位于所述坯料的与所述平面侧相对的侧面;

4、预成形件成形:通过将所述坯料的所述第一扁方段部的一部分和第二扁方段部的一部分作为支撑位、所述中间段部作为施压位、沿所述坯料的厚度方向锻造,而成形为依次包括所述第一扁方段部、预成形过渡弯段部和所述第二扁方段部的预成形件;

5、成形件成形:通过将所述预成形件的所述第一扁方段部的一部分和第二扁方段部的一部分作为支撑位、所述预成形件的所述预成形过渡弯段部和所述第二扁方段部的自由端作为施压位、沿所述预成形件的厚度方向锻造,而成形所述过渡弯段部和所述圆弧段部。

6、采用上述技术方案,通过在坯料对应过渡弯段部的位置设置宽度补偿余块,实现对过渡弯段部弯型成型时,由于过大的弯折角度导致的弯曲位置宽度的拉缩补偿,避免过渡弯段部宽度方向局部缺量风险;通过在坯料对应过渡弯段部的位置设置厚度补偿余块,实现对过渡弯段部弯型成型时,由于过大的弯折角度导致的过渡弯段部的弯曲位置厚度方向成型不足的补偿,避免过渡弯段部厚度方向局部缺量风险;通过在预成形成形步骤中以坯料的第一扁方段部的一部分和第二扁方段部的一部分作为支撑位、中间段部作为施压位,实现对坯料形成三点支撑,降低锻造难度,提高锻造成形精度;通过在成形件成形步骤中以预成形件的第一扁方段部的一部分和第二扁方段部的一部分作为支撑位、预成形件的预成形过渡弯段部和第二扁方段部的自由端作为施压位,在预成形成形步骤中的三点支撑基础上再形成一组三点支撑,即第二扁方段部的自由端、第二扁方段部的一部分和预成形过渡弯段部,从而降低锻造难度,提高锻造成形精度,使得该异形变曲率板类件采用常规锻压机即可锻造。

7、在一些实施例中,以所述坯料或所述预成形件背离所述厚度补偿余块的一侧作为施压位。

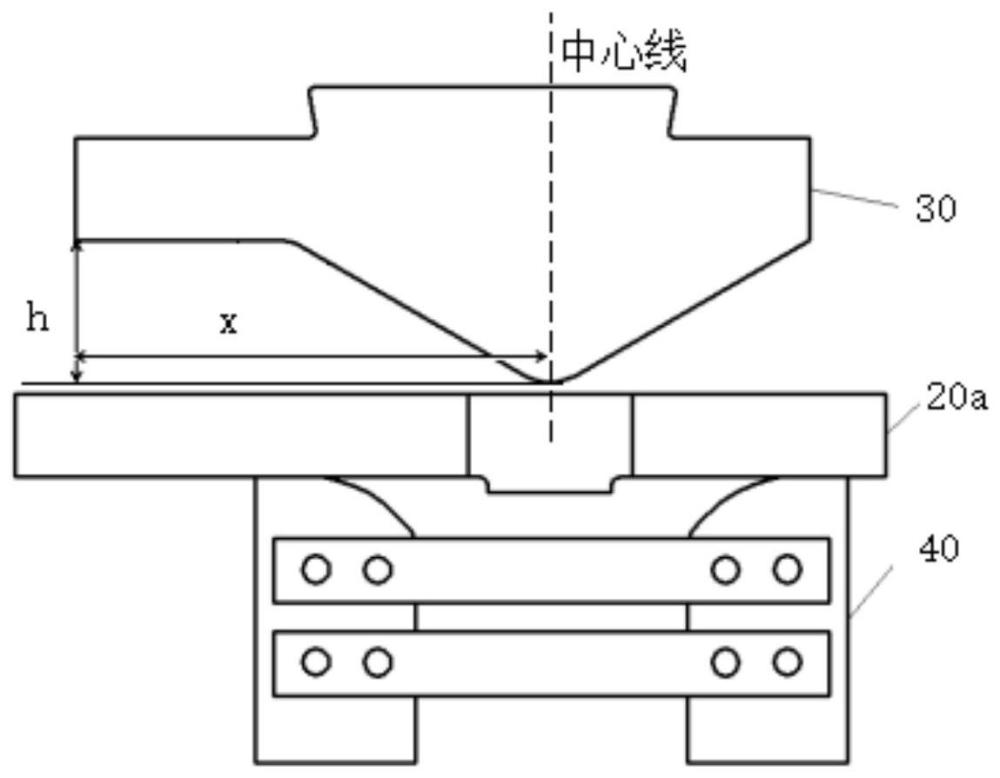

8、在一些实施例中,在预成形件成形步骤和成形件成形步骤中,通过使用组合模具成形所述预成形件和成形件,所述组合模具包括上模和下模;

9、所述上模包括依次连接的v型凸起段部和平直段部,所述v型凸起段部用于在预成形件成形步骤和成形件成形步骤中形成所述过渡弯段部,且所述v型凸起段部的中心线与所述平直段部垂直,所述v型凸起段部的凸起端与所述平直段部的自由端的高度差和水平距离与成形件对应位置尺寸适配;

10、所述下模包括对称设置的两个立柱,所述立柱与所述上模配合的工作面包括依次连接的水平工作面和圆弧工作面,所述水平工作面用于在预成形件成形步骤和成形件成形步骤中为锻件提供水平支撑,所述圆弧工作面用于在成形件成形步骤中与所述v型凸起段部和平直段部配合形成所述圆弧段部。

11、在一些实施例中,所述下模还包括连接件,所述连接件用于连接所述两个立柱,使两者在预成形件成形步骤和成形件成形步骤中保持间距不变。

12、在一些实施例中,所述上模背离所述v型凸起段部的凸起端的一端延伸有燕尾槽,以与锻压机连接。

13、在一些实施例中,预成形件成形步骤还包括:

14、加热所述坯料;

15、将加热后的所述坯料以其所述平面侧朝上放置在所述下模上,使所述下模的所述水平工作面支撑所述坯料,且所述坯料的所述中间段部的中心与所述下模的中心对齐;

16、整体移动所述下模和位于其上方的所述坯料至所述上模的下方,且所述上模的所述v型凸起段部的中心与所述坯料的所述中间段部的中心对齐,所述上模的所述平直段部与所述坯料的所述第二扁方段部对应;

17、所述上模向下移动对所述坯料施压,使所述坯料成形为所述预成形件。

18、在一些实施例中,成形件成形步骤还包括:

19、保持所述下模和位于其上的所述预成形件位置不变,所述上模继续向下移动对所述预成形件施压,使所述预成形件成形为所述成形件。

20、在一些实施例中,所述异形变曲率板类件的材质为奥氏体不锈钢。

21、本申请实施例还提供了一种锻造用模具,用于在锻造异形变曲率板类件时使用,所述异形变曲率板类件包括依次连接的直段部、过渡弯段部和圆弧段部,且所述过渡弯段部的曲率小于所述圆弧段部的曲率;所述模具包括上模和下模;

22、所述上模包括依次连接的v型凸起段部和平直段部,所述v型凸起段部用于在锻造中形成所述过渡弯段部,且所述v型凸起段部的中心线与所述平直段部垂直,所述v型凸起段部的凸起端与所述平直段部的自由端的高度差和水平距离与异形变曲率板类件对应位置尺寸适配;

23、所述下模包括对称设置的两个立柱,所述立柱与所述上模配合的工作面包括依次连接的水平工作面和圆弧工作面,所述水平工作面用于在锻造中为锻件提供水平支撑,所述圆弧工作面用于在锻造中与所述v型凸起段部和平直段部配合形成所述圆弧段部。

24、本发明其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本发明说明书中的记载变的显而易见。

技术特征:

1.一种异形变曲率板类件的锻造方法,其特征在于,包括通过锻造成形异形变曲率板类件的锻造步骤,所述异形变曲率板类件包括依次连接的直段部、过渡弯段部和圆弧段部,且所述过渡弯段部的曲率小于所述圆弧段部的曲率;所述锻造步骤包括:

2.根据权利要求1所述的异形变曲率板类件的锻造方法,其特征在于,以所述坯料或所述预成形件背离所述厚度补偿余块的一侧作为施压位。

3.根据权利要求1所述的异形变曲率板类件的锻造方法,其特征在于,在预成形件成形步骤和成形件成形步骤中,通过使用组合模具成形所述预成形件和成形件,所述组合模具包括上模和下模;

4.根据权利要求3所述的异形变曲率板类件的锻造方法,其特征在于,所述下模还包括连接件,所述连接件用于连接所述两个立柱,使两者在预成形件成形步骤和成形件成形步骤中保持间距不变。

5.根据权利要求3所述的异形变曲率板类件的锻造方法,其特征在于,所述上模背离所述v型凸起段部的凸起端的一端延伸有燕尾槽,以与锻压机连接。

6.根据权利要求3所述的异形变曲率板类件的锻造方法,其特征在于,预成形件成形步骤还包括:

7.根据权利要求3所述的异形变曲率板类件的锻造方法,其特征在于,成形件成形步骤还包括:

8.根据权利要求1-7任一所述的异形变曲率板类件的锻造方法,其特征在于,所述异形变曲率板类件的材质为奥氏体不锈钢。

9.一种锻造用模具,其特征在于,用于在锻造异形变曲率板类件时使用,所述异形变曲率板类件包括依次连接的直段部、过渡弯段部和圆弧段部,且所述过渡弯段部的曲率小于所述圆弧段部的曲率;所述模具包括上模和下模;

技术总结

本申请提供了异形变曲率板类件的锻造方法及锻造用模具,属于锻造技术领域。针对异形变曲率板类件难以锻造成形的问题,本申请提供了异形变曲率板类件的锻造方法,包括:坯料成形:成形坯料,坯料为扁方坯,且依次包括成为直段部的第一扁方段部、中间段部和第二扁方段部,三者衔接的一侧为平面侧;中间段部在其宽度方向的两侧均延伸有宽度补偿余块,中间段部在其厚度方向的一侧延伸有厚度补偿余块,且厚度补偿余块位于坯料的与平面侧相对的侧面;预成形件成形;成形件成形。本申请通过局部增加补偿余块,实现了规避局部缺量的风险,且通过分阶段多组三点支撑锻造弯曲成形,降低了锻造难度。

技术研发人员:艾海昆,董凯,方超,磨相百,董晓宇,王玉鑫,刘劲

受保护的技术使用者:上海电气上重铸锻有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!