一种非均布错齿安装的可转位成形盘铣刀及加工方法与流程

本发明涉及机械加工领域,具体地说是一种非均布错齿安装的可转位成形盘铣刀及加工方法。

背景技术:

1、大模数齿轮是盾构机、风力发电、工程机械中传动齿轮箱、回转运行部件的的关键零部件。传统的机床产能比较低,生产效率低。为了提高加工效率,二十多年前采取了一些如钻孔、刨齿、铣齿等开齿方式,后期逐步采用了数控铣齿加工方式想,铣齿加工工艺不仅可以用于加工直齿轮,还可切削斜齿轮;根据啮合原理,可设计出一次精加工成形的刀具,能够直接加工满足需要求的大型齿轮,而不需要后道工序,该类产品的加工效率高。铣齿机多采用干式切削方式,绿色环保。

2、铣齿加工过程过程中,为了达到一定的精度,刀具采用分体方式,即一般分为盘铣刀刀体、可转位刀片以及连接件,在发展过程中,铣刀作为一种成形加工方式,与加工对象密切相关,产品通用性降低,为了解决这种方法设计一种新型的刀片。

3、采用成形盘铣刀刀具加工齿轮,是由于齿轮加工机床刚性提升、刀具切削能力提升、数控系统精度提升等多重作用下而实现的先进工艺,其最大的优点是满足原有加工精度的情况下效率大大提升。采用非均布错齿安装的可转位成形盘铣刀,加工时由于刀具产生的激振频率多样,进而形成多种频带的不规则的激励,改变均布刀盘产生的固有的激励,有效降低对加工系统的振动影响,从而持续提高加工效率。

技术实现思路

1、本发明的目的在于提出一种一种非均布错齿安装的可转位成形盘铣刀及加工方法,以解决铣齿加工过程过程中,为了达到一定的精度,刀具采用分体方式,即一般分为盘铣刀刀体、可转位刀片以及连接件,在发展过程中,铣刀作为一种成形加工方式,与加工对象密切相关,产品通用性降低的问题。

2、为实现上述目的,本发明提供以下技术方案:

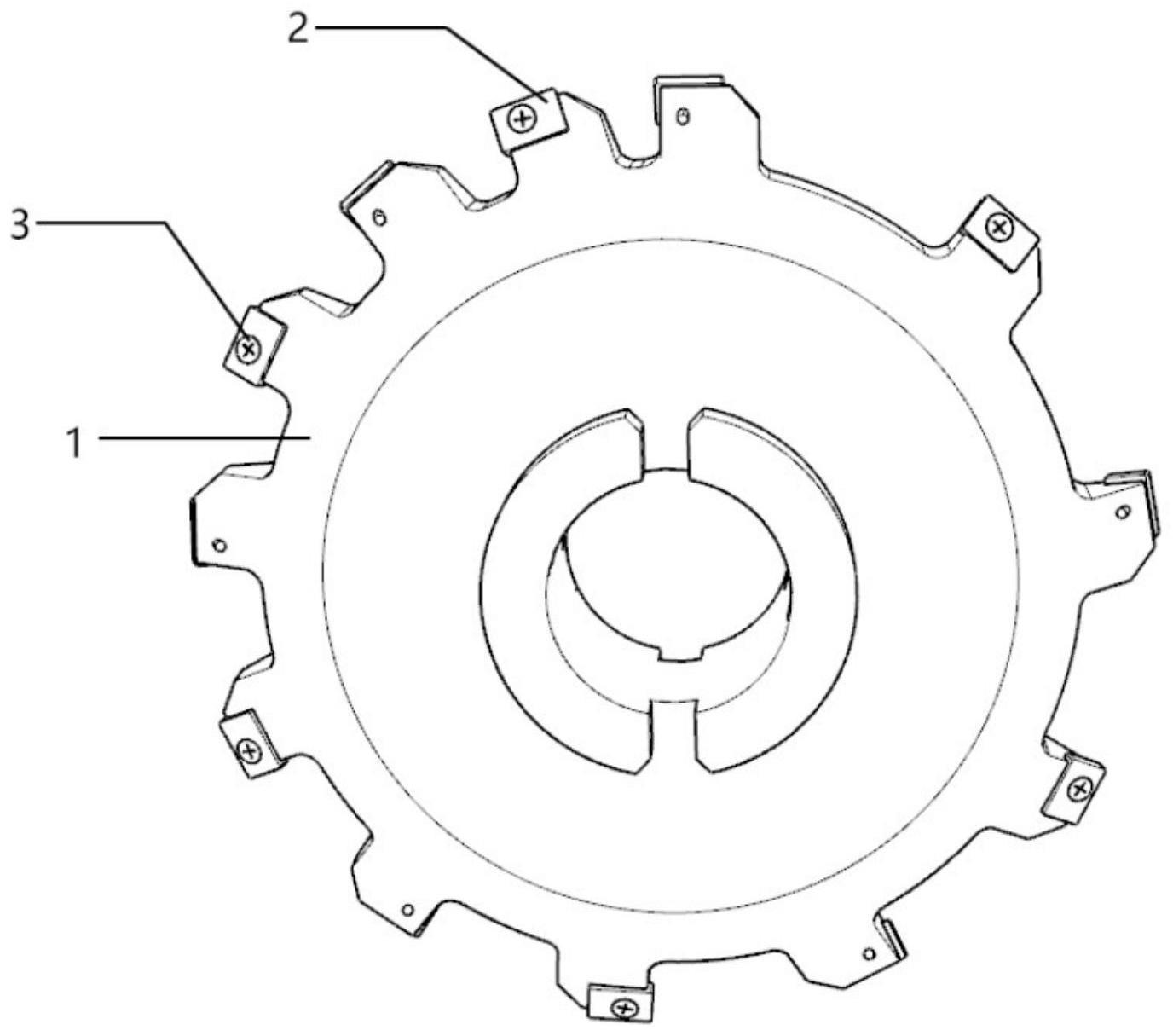

3、一种非均布错齿安装的可转位成形盘铣刀,包括刀盘1、可转位成形刀片2和安装螺钉3,所述刀盘1和所述可转位成形刀片2上设有能够和所述安装螺钉3相配合的螺纹孔,所述可转位成形刀片2通过所诉安装螺钉3固定安装到所述刀盘1;所述刀盘1左右两侧采用非均布方式各安装n个所述可转位成形刀片2,非均布的角度参数为δ。

4、所述非均布的角度参数δ的具体含义为:设定从第1个齿到第2个齿的角度间隔为360/n-(n-1)*δ/2;第2个齿到第3个齿的角度间隔比第1个齿到第2个齿的角度间隔大δ,依次类推,第n-1个齿到第n个齿的角度间隔比第n-2个齿到第n-1个齿的角度间隔大δ。

5、一种采用非均布错齿安装的可转位成形盘铣刀加工方法,加工时刀具产生的激振频率多样,进而形成多种频带的不规则的激励,改变均布刀盘产生的固有的激励,有效降低对加工系统的振动影响,从而持续提高加工效率。

6、与现有技术相比,本发明有益效果如下:

7、本发明采用非均布错齿安装的可转位成形盘铣刀,加工时由于刀具产生的激振频率多样,进而形成多种频带的不规则的激励,改变均布刀盘产生的固有的激励,有效降低对加工系统的振动影响,从而持续提高加工效率。

技术特征:

1.一种非均布错齿安装的可转位成形盘铣刀,其特征在于,包括刀盘(1)、可转位成形刀片(2)和安装螺钉(3),所述刀盘(1)和所述可转位成形刀片(2)上设有能够和所述安装螺钉(3)相配合的螺纹孔,所述可转位成形刀片(2)通过所诉安装螺钉(3)固定安装到所述刀盘(1);所述刀盘(1)左右两侧采用非均布方式各安装n个所述可转位成形刀片(2),非均布的角度参数为δ。

2.根据权利要求1所述的一种非均布错齿安装的可转位成形盘铣刀,其特征在于,所述非均布的角度参数δ的具体含义为:设定从第1个齿到第2个齿的角度间隔为360/n-(n-1)*δ/2;第2个齿到第3个齿的角度间隔比第1个齿到第2个齿的角度间隔大δ,依次类推,第n-1个齿到第n个齿的角度间隔比第n-2个齿到第n-1个齿的角度间隔大δ。

3.一种采用非均布错齿安装的可转位成形盘铣刀加工方法,其特征在于,加工时刀具产生的激振频率多样,进而形成多种频带的不规则的激励,改变均布刀盘产生的固有的激励,有效降低对加工系统的振动影响,从而持续提高加工效率。

技术总结

本发明提供了一种非均布错齿安装的可转位成形盘铣刀及加工方法,其特征在于,包括刀盘、可转位成形刀片和安装螺钉,所述刀盘和所述可转位成形刀片上设有能够和所述安装螺钉相配合的螺纹孔,所述可转位成形刀片通过所诉安装螺钉固定安装到所述刀盘;所述刀盘左右两侧采用非均布方式各安装n个所述可转位成形刀片,非均布的角度参数为Δ;用非均布错齿安装的可转位成形盘铣刀,加工时由于刀具产生的激振频率多样,进而形成多种频带的不规则的激励,改变均布刀盘产生的固有的激励,有效降低对加工系统的振动影响,从而提高加工效率。

技术研发人员:张金,卢政,刘家熠,李富强

受保护的技术使用者:南京工大数控工具有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!