一种具有混合层片微结构的超塑性TiAl合金板材的制备方法

本发明涉及一种tial合金板材的制备方法。

背景技术:

1、tial合金具有低密度(3.7~4.1g/cm3)、高比强度、高熔点和高温条件下优异的抗蠕变性能和抗氧化性能等特点,被视为最有希望取代镍基高温合金(7.9~9.5g/cm3)的轻质耐热结构材料之一。为了满足航空航天以及汽车行业对各种轻量化复杂零部件的需求,开发具有优异超塑性成形能力的tial合金是十分有必要的。

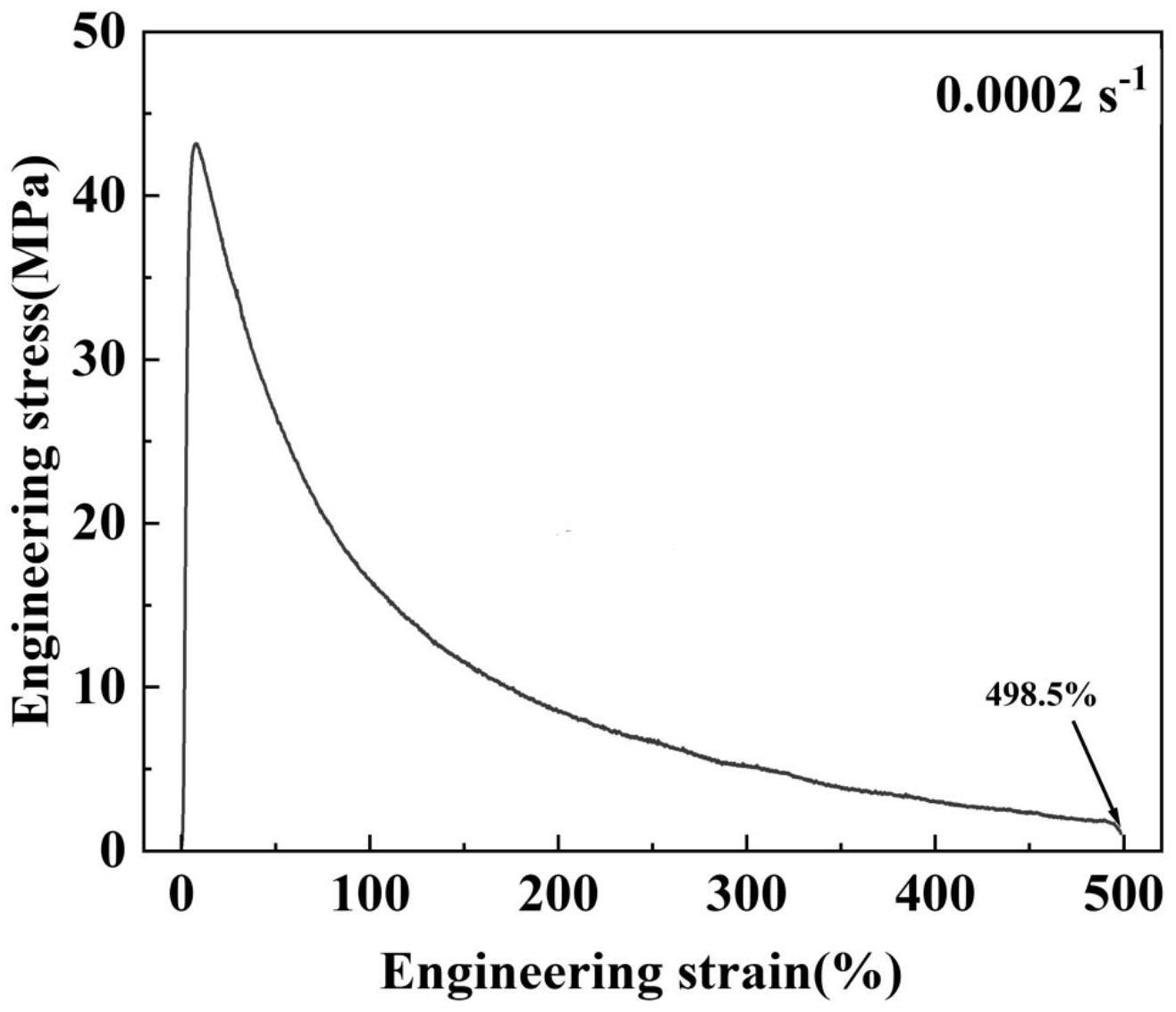

2、大量的研究普遍认为只有具有细小等轴晶(<10μm)的显微组织才能在低温和高应变速率条件下获得优异超塑性变形能力,而tial合金板材的制备技术往往伴随着显微组织粗大或不均匀等现象,加之其变形过程中的应变速率过低和温度较高等因素一直限制了超塑性成形方法在tial合金中的应用。目前主要是通过精细、复杂的热机械加工工艺,如多步热锻、热挤压和复合热加工等方法获得超细等轴晶粒组织,从而实现tial合金的超塑性变形,尽管这些制备方法所获得的零件表现出良好的超塑性性能,但是由于制备成本高、工艺复杂以及挤压棒材或热锻坯料的尺寸受限,因此不适合制备大尺寸复杂的超塑性零件,限制其大规模的生产和工业应用。之前报道的“low-temperature superplasticity ofβ-stabilized ti-43al-9v-y alloy sheet with bimodalγ-grain-size distribution”中所获得的具有双尺度γ晶粒的显微组织如图1所示,其超塑性在温度为900℃,应变速率为0.0002s-1的条件下,延伸率只为360%,如图2所示。

技术实现思路

1、本发明是要解决现有的tial合金制备方法成本高、工艺复杂以及挤压棒材或热锻坯料的尺寸受限,不适合制备大尺寸复杂的超塑性零件的技术问题,而提供一种具有混合层片微结构的超塑性tial合金板材的制备方法。

2、本发明具有混合层片微结构的超塑性tial合金板材的制备方法是按以下步骤进行的:

3、一、tial合金坯料的准备:采用锻造的方法获得tial合金预制坯料,然后依次进行去应力退火和热等静压处理从而消除坯料中的残余应力和孔隙的缺陷;

4、所述的tial合金的化学成分为:ti-(40~48)al-(3~9)x-(0.01~0.3)z,其中x为β相稳定元素,添加β相稳定元素使β相含量为15%~20%;z为微合金化元素;

5、二、包套:采用机械加工的方法将步骤一热等静压处理后的tial合金预制坯料加工成长方体坯料,再进行表面打磨,然后将tial合金坯料置于具有凹槽的不锈钢或钛合金包套中进行焊合,得到包套的tial合金坯料;

6、三、轧制阶段:将步骤二得到的包套的tial合金坯料放进保温炉中,初始轧制温度选择在tial合金的α(α2)+β(b2)+γ三相区(该轧制温度选择在不完全转变三相区即有序-无序相共存相区温度,有序的α2和b2相未完全转变为无序的α和β相),在该温度下进行保温3h~8h(保温时间过短会导致相变不完全,保温时间过长会导致晶粒的异常长大),然后将包套的tial合金坯料置于轧机上进行轧制,轧制总变形量在50%~90%,轧制过程中进行道次回炉保温,道次回炉保温时间为10min~30min;

7、四、去应力退火:将步骤三得到的包套的tial合金板材放入保温炉中,在β+γ→α2相变温度区间进行去应力退火,保温8h~15h,然后随炉冷却至室温(使组织中生成α2/γ层片,保温时间过短会导致组织无α2/γ层片结构生成,保温时间过长使晶粒进一步长大,降低tial合金板材的超塑性性能);

8、五、去除包套:采用机械加工的方法去除步骤四中tial合金板材的包套,得到具有混合层片微结构tial合金板材。

9、本发明选取高β相含量(15%~20%)的tial合金为原始材料,通过优化热轧制工艺参数,选择在α(α2)+β(b2)+γ三相低温区进行多道次轧制,往复回炉保温,使其板材组织中粗大的β和γ晶粒进行重新再结晶析出,促使层片状的γ相从粗大的β相基体中析出,形成不规则的β/γ层片组织;后续在β+γ→α2相变温度区间进行去应力退火,诱导形成规则的α2/γ层片结构,最终获得具有混合层片微结构的超塑性tial合金板材,不仅保证了tial合金板材的质量和尺寸,同时有效抑制了板材中晶粒组织的异常长大。高β相含量的tial合金促使在轧制过程中层片状γ相的析出,β+γ→α2相变温度区间进行去应力退火,促使形成α2层片组织,最终获得具有α2/γ和β/γ层片混合微结构的tial合金板材,α2/γ和β/γ混合层片微结构可以有效抵抗外界的应力变化,加之层片结构具有优异的断裂韧性,在变形过程中可以抑制裂纹的扩展,从而提高tial合金超塑性成形能力。这种具有混合层片微结构的tial合金板材表现出了非常优异的超塑性变形能力,在900℃、应变速率不低于1×10-4s-1的条件下最大延伸率可以达到498.5%,突破了传统合金的超塑性必须满足具有细小等轴晶粒组织的限制,解决了tial合金板材组织均匀性差,无法获得大尺寸超塑性复杂零件的难题,同时tial合金板材也可以满足大尺寸复杂超塑性零部件的生产。

技术特征:

1.一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于具有混合层片微结构的超塑性tial合金板材的制备方法是按以下步骤进行的:

2.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤一中所述的β相稳定元素为v、mo、mn、cr、nb和fe中的一种或几种。

3.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤一中所述的微合金化元素为b、c、si和y中的一种或几种。

4.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤一中所述的去应力退火的工艺参数为:在900℃保温12h。

5.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤一中锻造的温度为1250℃,应变速率为2×10-2s-1,总变形量为80.8%。

6.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤一中热等静压的温度为1250℃,压力为175mpa,时间为4h。

7.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤三中轧制温度为1220℃。

8.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤三中轧制速度为50mm/s,道次变形量为25%,道次回炉保温时间为10min。

9.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于步骤四中去应力退火的温度为636℃~883℃,时间为12h。

10.根据权利要求1所述的一种具有混合层片微结构的超塑性tial合金板材的制备方法,其特征在于将步骤五中制备的具有混合层片微结构tial合金板材进行超塑性变形,变形温度900℃,应变速率大于1×10-4s-1,最大延伸率达到498.5%。

技术总结

一种具有混合层片微结构的超塑性TiAl合金板材的制备方法,涉及一种TiAl合金板材的制备方法。本发明是要解决现有的TiAl合金制备方法成本高、工艺复杂以及挤压棒材或热锻坯料的尺寸受限,不适合制备大尺寸复杂的超塑性零件的技术问题。本发明选取高β相含量的TiAl合金,在α(α<subgt;2</subgt;)+β(B2)+γ三相低温区进行回炉保温反复热轧制形成不规则的β/γ层片组织,然后在β+γ→α<subgt;2</subgt;相变温度区间进行去应力退火诱导形成规则的α<subgt;2</subgt;/γ层片结构,获得具有混合层片微结构组织的TiAl合金板材,在变形温度900℃,应变速率不低于1×10<supgt;‑4</supgt;s<supgt;‑1</supgt;的条件下获得最大延伸率达到498.5%。

技术研发人员:张宇,黄陆军,喻启元,贾自远,耿林

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!