用于船用柴油机SCR连接法兰焊接的定位检验装置和方法与流程

本发明涉及船用柴油机的加工工艺,特别涉及一种用于船用柴油机scr连接法兰焊接的定位检验装置和方法,属于船用柴油机加工。

背景技术:

1、scr(selective catalytic reduction)装置是一种处理柴油机尾气的减排装置,作用是将船用柴油机燃烧产生的废气进行处理以满足最新排放标准,其原理是将柴油机燃烧产生的废气,经排气集管收集,通过混合器与尿素溶液混合,然后经过混合管充分混合,在反应器内经过催化剂还原,从而降低废气中氮氧化物的含量,最后经过处理的废气通过增压器排出,达到减排的效果。

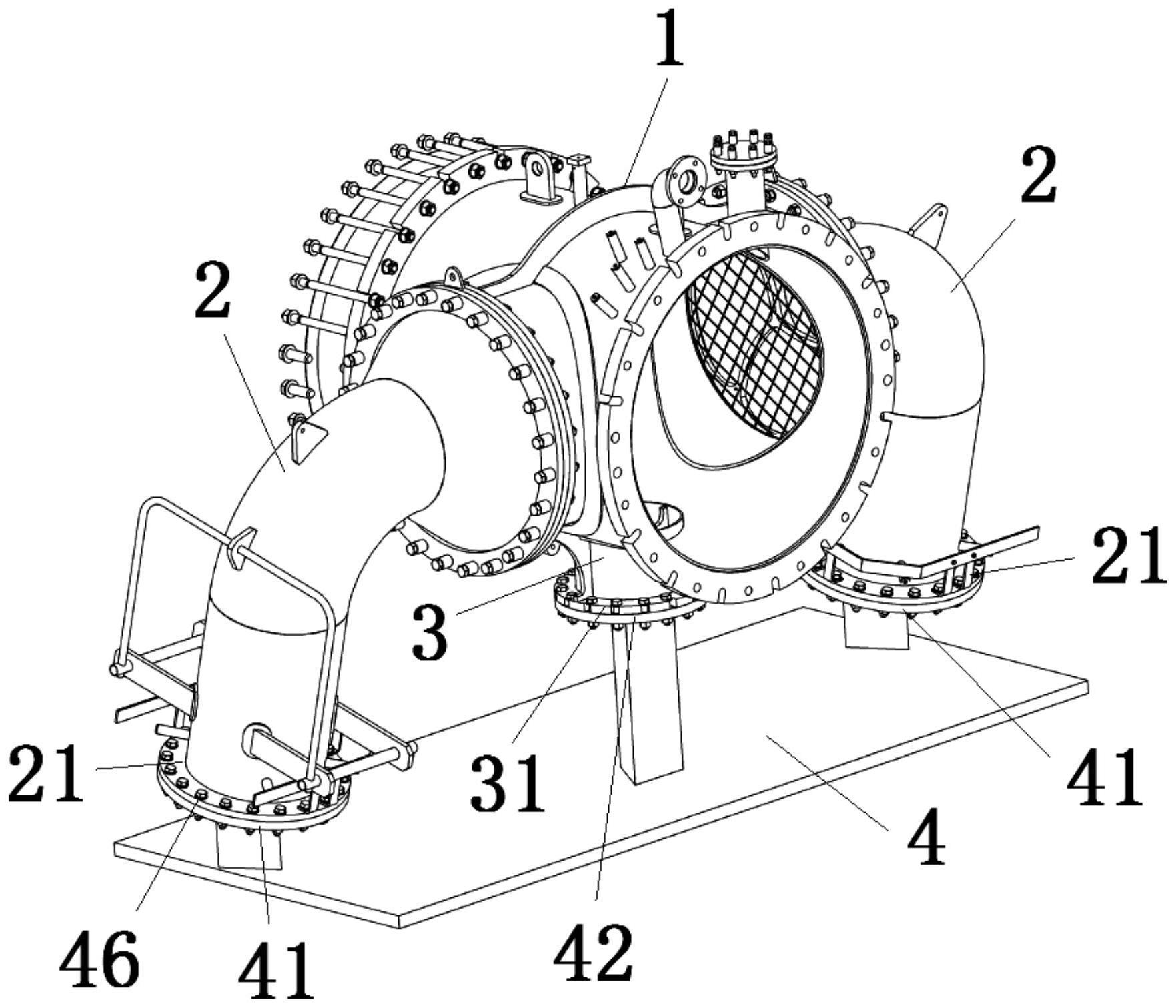

2、请参阅图1,scr装置1的两侧各设有一连接增压器的进气管2,该进气管2的端部设有增压器连接法兰21,用于与增压器法兰连接,所述scr装置1的中部设有连接缸体的旁通管3,该旁通管3的端部设有缸体旁通连接法兰31,用于与缸体旁通法兰连接。

3、当所述scr装置1安装进气管2时,经常发生所述增压器连接法兰21与增压器法兰以及所述缸体旁通连接法兰31与缸体旁通法兰存在位置偏差的问题:所述增压器连接法兰21与增压器法兰连接安装时,冷态状态下两者的偏移量与图纸要求偏差较大,而在满负荷试车状态下产生的推力又致使波纹管严重变形;所述缸体旁通连接法兰31与缸体旁通法兰连接安装时,冷态状态条件下存在位置无规律无方向的随机偏差,从而导致波纹管与所述旁通管3连接不上。因此,现在安装进气管2和旁通管3,每台scr装置1都需要在现场对所述增压器连接法兰21和缸体旁通连接法兰31进行定位后再焊接,从而导致所述scr装置1的进气管2和旁通管3连接安装进度缓慢,安装精度无法保证,波纹管报废率也较高。

技术实现思路

1、本发明所要解决的技术问题是,解决现场安装时scr装置进气管和旁通管发生连接不上以及波纹管试车后报废的问题,提供一种用于船用柴油机scr连接法兰焊接的定位检验装置和方法,对增压器连接法兰和缸体旁通连接法兰实现预先定位焊接,焊后检验确认,以保证进气管和旁通管现场能够直接安装,降低现场位置偏差以及波纹管报废的概率,达到提高作业效率、提升安装精准性、确保产品质量的效果。

2、基于上述目的,本发明采取的技术方案如下:

3、一种用于船用柴油机scr连接法兰焊接的定位检验装置,所述船用柴油机包括有scr装置、增压器和缸体,该scr装置的两侧通过对称设置的进气管及其端部的增压器连接法兰与所述增压器及其增压器法兰连接,中部通过旁通管及其端部的缸体旁通连接法兰与缸体及其缸体旁通法兰连接;其特征在于:所述的定位检验装置包括两个仿增压器法兰、两个第一定位支撑件、仿缸体旁通法兰、第二定位支撑件和底板;

4、所述底板水平地设置,两个所述第一定位支撑件直立且对称地焊接于所述底板的上面,所述第二定位支撑件直立地焊接于所述底板的中部;

5、两个仿增压器法兰分别焊接于两个所述第一定位支撑件的上端,通过定位连接螺栓与所述增压器连接法兰连接,该仿增压器法兰的形状、结构、尺寸、空间位置和角度以及螺栓安装孔的孔径、数量和位置与所述增压器法兰完全相同,所述仿增压器法兰用于模拟所述增压器法兰且满足各项精度技术要求;

6、所述仿缸体旁通法兰焊接于所述第二定位支撑件的上端,通过定位连接螺栓与所述缸体旁通连接法兰连接,该仿缸体旁通法兰的形状、结构、尺寸、空间位置和角度以及螺栓安装孔的孔径、数量和位置与所述缸体旁通法兰完全相同,所述仿缸体旁通法兰用于模拟所述缸体旁通法兰且满足各项精度技术要求。

7、进一步地,所述的仿增压器法兰和仿缸体旁通法兰选用船用钢板材质,厚度30mm,上平面的粗糙度为6.3。

8、进一步地,所述的第一定位支撑件和第二定位支撑件为三角柱形,材质选用q235b。

9、进一步地,所述的定位连接螺栓包括定位销部和螺纹部,该定位销部的直径比法兰的螺栓安装孔的孔径小0.2mm,公差为±0.1mm,长度比所述仿增压器法兰与增压器连接法兰的厚度总和以及所述仿缸体旁通法兰与缸体旁通连接法兰的厚度总和短5mm。

10、进一步地,所述的底板的材质为q235b,厚度为30mm。

11、本发明的另一技术方案如下:

12、一种采用上述定位检验装置实现的用于船用柴油机scr连接法兰的焊接方法,包括下列步骤:

13、1)将加工完成的进气管按照技术要求与所述scr装置连接;

14、2)将所述定位检验装置安放于所述scr装置下侧的技术要求的定位位置上,将所述增压器连接法兰和缸体旁通连接法兰置放于焊接位置上,并且确认处于自由可调状态;

15、3)使用定位连接螺栓将所述增压器连接法兰与仿增压器法兰连接,将所述缸体旁通连接法兰与仿缸体旁通法兰连接,调整所述增压器两侧的进气管的安装角度和旁通管的位置,并将所述增压器连接法兰与进气管点焊固定,将所述缸体旁通连接法兰与旁通管点焊固定;

16、4)拆下所述定位检验装置和进气管,完成所述增压器连接法兰与进气管的全部焊接,完成所述缸体旁通连接法兰与旁通管的全部焊接;

17、5)将已焊接所述增压器连接法兰的进气管复装至所述scr装置上,再将所述定位检验装置安装到技术要求的定位位置上,检验法兰的螺栓安装孔的对接位置,若无偏差,则所述进气管符合要求;反之,则再次调整所述增压器连接法兰和缸体旁通连接法兰的位置,直到与所述定位检验装置的定位位置完全吻合为止。

18、与传统的方法相比较,本发明具有以下优点:

19、1、在定位检验作业中能够达到模拟增压器法兰和缸体旁通法兰的效果,保证了进气管的现场直接安装,提高了安装作业效率。

20、2、所述定位检验装置能够满足技术上的各项精度要求,确保了焊接安装的精准性,确保了产品质量。

21、3、本发明避免了现场安装进气管时出现连接不上以及波纹管试车后报废等情况,降低了工艺成本。

22、综上,本发明实现了增压器连接法兰和缸体旁通连接法兰的预先定位焊接和焊后检验确认,保证了进气管和旁通管现场能够直接安装,降低了进气管现场发生位置偏差以及波纹管报废的概率,达到了提高作业效率、提升安装精准性、确保产品质量的效果。

技术特征:

1.一种用于船用柴油机scr连接法兰焊接的定位检验装置,所述船用柴油机包括有scr装置、增压器和缸体,该scr装置的两侧通过对称设置的进气管及其端部的增压器连接法兰与所述增压器及其增压器法兰连接,中部通过旁通管及其端部的缸体旁通连接法兰与缸体及其缸体旁通法兰连接;其特征在于:所述的定位检验装置包括两个仿增压器法兰、两个第一定位支撑件、仿缸体旁通法兰、第二定位支撑件和底板;

2.根据权利要求1所述的用于船用柴油机scr连接法兰焊接的定位检验装置,其特征在于:所述的仿增压器法兰和仿缸体旁通法兰选用船用钢板材质,厚度30mm,上平面的粗糙度为6.3。

3.根据权利要求1所述的用于船用柴油机scr连接法兰焊接的定位检验装置,其特征在于:所述的第一定位支撑件和第二定位支撑件为三角柱形,材质选用q235b。

4.根据权利要求1所述的用于船用柴油机scr连接法兰焊接的定位检验装置,其特征在于:所述的定位连接螺栓包括定位销部和螺纹部,该定位销部的直径比法兰的螺栓安装孔的孔径小0.2mm,公差为±0.1mm,长度比所述仿增压器法兰与增压器连接法兰的厚度总和以及所述仿缸体旁通法兰与缸体旁通连接法兰的厚度总和短5mm。

5.根据权利要求1所述的用于船用柴油机scr连接法兰焊接的定位检验装置,其特征在于:所述的底板的材质为q235b,厚度为30mm。

6.一种采用权利要求1所述定位检验装置实现的用于船用柴油机scr连接法兰的焊接方法,其特征在于:所述的焊接方法包括下列步骤:

技术总结

一种用于船用柴油机SCR连接法兰焊接的定位检验装置和方法,包括两个仿增压器法兰、两个第一定位支撑件、仿缸体旁通法兰、第二定位支撑件和底板;其中,仿增压器法兰和仿缸体旁通法兰分别通过第一定位支撑件和第二定位支撑件焊接于底板上,其形状、结构、尺寸、空间位置和角度以及螺栓安装孔的孔径、数量和位置分别与增压器法兰和缸体旁通法兰相同,以模拟该增压器法兰和缸体旁通法兰且满足精度要求;分别连接增压器连接法兰与仿增压器法兰以及缸体旁通连接法兰与仿缸体旁通法兰,调整进气管的角度和旁通管的位置,再定位和焊接连接法兰,最后进行焊后复验。本发明实现了连接法兰的焊前定位和焊后检验,达到了提高作业效率、提升安装精准性、降低报废率、确保产品质量的效果。

技术研发人员:叶高文,曹博然,董学长

受保护的技术使用者:上海中船三井造船柴油机有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!