一种主轴松拉刀的检测方法及电主轴与流程

本发明属于机床主轴领域,特别涉及一种主轴松拉刀的检测方法及电主轴。

背景技术:

1、目前,机床主轴松拉刀机构中通常通过设置三个接近开关分别对拉杆机构的拉刀位置、松刀位置以及无刀位置进行检测,来判断主轴松拉刀的执行情况,若接近开关报错,则提示松拉刀工作异常。然而在实际使用过程中,随着主轴松拉刀次数的增加以及弹力元件的衰减,拉杆回不到原位的情况经常发生,虽然不影响主轴正常使用,但接近开关也会报错,尤其当使用带有法兰接触面的空心圆锥接口时,有刀和无刀的位置非常接近,即使拉杆轻微的位置偏移,也会使接近开关报错,提示检修主轴,需要从机床上拆下主轴返修后才能恢复正常,严重影响了机床的正常生产。并且作为机床或主轴生产厂家,很难从返修的主轴上判断出主轴松拉刀的使用情况,除非去跟踪对应的机床并从中读取数据,不但工作量大,而且对因松拉刀回不到位的问题而进行检修的主轴,检修后还可能会因弹力元件的失效再次使松拉刀信号出现故障,无法保证加工效率和生产的连续性。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种主轴松拉刀检测方法及电主轴,松拉刀容错能力强,可保证生产的连续性;能够记录主轴松拉刀的实际使用情况,维修方便。

2、为了解决上述技术问题,本发明是通过以下技术方案实现的:一方面,一种主轴松拉刀的检测方法,包括:

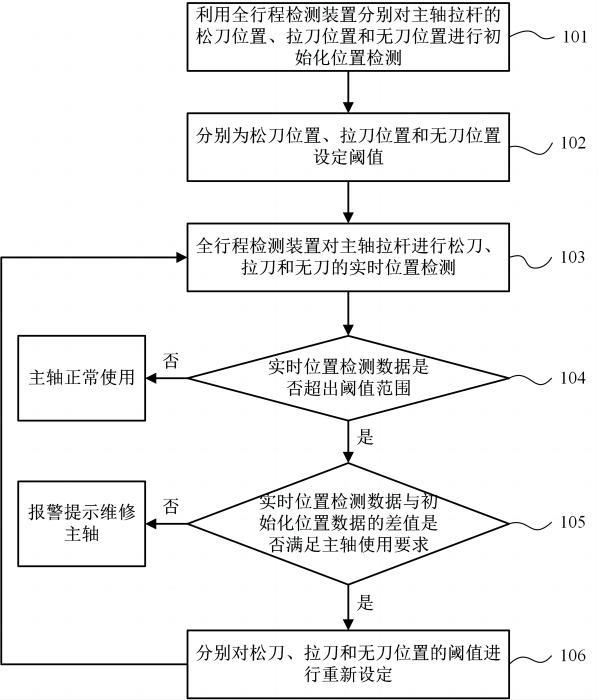

3、利用全行程检测装置分别对主轴拉杆的松刀位置、拉刀位置和无刀位置进行初始化位置检测;

4、根据检测数据,分别为松刀位置、拉刀位置和无刀位置设定阈值;

5、主轴执行松拉刀动作过程中,全行程检测装置对主轴拉杆进行松刀、拉刀和无刀的实时位置检测;

6、判断实时位置检测数据是否超出各自设定的阈值范围,并对超出阈值范围的检测数据进行分析,根据分析结果选择报警提示或对设定阈值进行修改。

7、上述一种主轴松拉刀的检测方法,所述判断实时位置检测数据是否超出各自设定的阈值范围,并对超出阈值范围的检测数据进行分析,根据分析结果选择报警提示或对设定阈值进行修改具体包括:

8、判断实时位置检测数据是否超出各自设定的阈值范围,若松刀、拉刀和无刀三个实时位置检测数据均未超出所设定阈值,则可继续执行主轴正常运行程序;若其中一个以上实时位置检测数据超出对应阈值,则执行下一步对超出阈值的检测数据进行分析;

9、计算超出阈值的实时位置检测数据与对应的初始化位置数据的差值,并分析该差值是否满足主轴使用要求,若否,则报警提示维修主轴;若是,则根据所述检测数据对对应位置的阈值进行重新设定。

10、上述一种主轴松拉刀的检测方法,所述根据检测数据,分别为松刀位置、拉刀位置和无刀位置设定阈值的方法为:

11、分别对各个位置的检测数据进行计算,取出中值;

12、分别以中值作为基准值,设定各个位置的阈值。

13、上述一种主轴松拉刀的检测方法,所述全行程检测装置设置于主轴内部,包括检测单元和运算存储单元,检测单元对拉杆进行松刀、拉刀和无刀位置检测,运算存储单元可记录和存储检测单元的检测数据以及主轴松拉刀次数。

14、上述一种主轴松拉刀的检测方法,所述运算存储单元所存储的检测数据和主轴松拉刀次数,可被外部读取装置读取,即在主轴脱离机床进行返修时,可通过外部读取装置从运算存储单元读取检测数据和主轴松拉刀次数。

15、上述一种主轴松拉刀的检测方法,所述主轴脱离机床进行返修时,可根据从运算存储单元读取的主轴松拉刀次数判断拉杆使用情况,并对是否更换弹性元件做决策。

16、上述一种主轴松拉刀的检测方法,所述根据从运算存储单元读取的主轴松拉刀次数判断拉杆使用情况,并对是否更换弹性元件做决策的具体方法为:

17、将所读取的主轴松拉刀次数与主轴允许的标准使用次数进行对比,若主轴松拉刀次数大于等于主轴允许的标准使用次数,则更换弹性元件;若主轴松拉刀次数小于主轴允许的标准使用次数,则不更换弹性元件。

18、上述一种主轴松拉刀的检测方法,所述全行程检测装置还包括支撑安装架,设置于主轴的固定面上;所述检测单元和运算存储单元集成于一体安装于支撑安装架上;检测单元包含若干探头,均匀分布于检测单元的检测区域,所述检测区域覆盖于拉杆的全运动行程。

19、上述一种主轴松拉刀的检测方法,所述运算存储单元与所述检测单元通信连接;运算存储单元上还设置有外部接插线,可与机床或外部读取装置连接。

20、另一方面,本发明还提供一种电主轴,包含所述全行程监测装置。

21、与现有技术相比,本发明的有益效果在于:本发明采用全行程检测装置代替传统三个接近开关的检测方式,可实现对拉杆位置的精准检测;并结合检测装置内设的运算存储单元,不改变机床上位机的信号,通过预设判断逻辑、设置阈值、数据对比分析、修改阈值等手段,可有效减少拉杆在合理范围内的误报警,无需反复停机,有效保证了生产的连续性。另外,运算存储单元的存储和外接功能,在电主轴出现故障返修时,极大地方便了维修人员对主轴现场使用情况的了解,以及对弹性元件寿命进行预判,减少与现场的对接时间,以及反复维修电主轴的现象。

技术特征:

1.一种主轴松拉刀的检测方法,其特征在于,包括:

2.根据权利要求1所述的一种主轴松拉刀的检测方法,其特征在于,所述判断实时位置检测数据是否超出各自设定的阈值范围,并对超出阈值范围的检测数据进行分析,根据分析结果选择报警提示或对设定阈值进行修改具体包括:

3.根据权利要求2所述的一种主轴松拉刀的检测方法,其特征在于,所述根据检测数据,分别为松刀位置、拉刀位置和无刀位置设定阈值的方法为:

4.根据权利要求3所述的一种主轴松拉刀的检测方法,其特征在于,所述全行程检测装置设置于主轴内部,包括检测单元和运算存储单元,检测单元对拉杆进行松刀、拉刀和无刀位置检测,运算存储单元可记录和存储检测单元的检测数据以及主轴松拉刀次数。

5.根据权利要求4所述的一种主轴松拉刀的检测方法,其特征在于,所述运算存储单元所存储的检测数据和主轴松拉刀次数,可被外部读取装置读取,即在主轴脱离机床进行返修时,可通过外部读取装置从运算存储单元读取检测数据和主轴松拉刀次数。

6.根据权利要求5所述的一种主轴松拉刀的检测方法,其特征在于,所述主轴脱离机床进行返修时,可根据从运算存储单元读取的主轴松拉刀次数判断拉杆使用情况,并对是否更换弹性元件做决策。

7.根据权利要求6所述的一种主轴松拉刀的检测方法,其特征在于,所述根据从运算存储单元读取的主轴松拉刀次数判断拉杆使用情况,并对是否更换弹性元件做决策的具体方法为:

8.根据权利要求7所述的一种主轴松拉刀的检测方法,其特征在于,所述全行程检测装置还包括支撑安装架,设置于主轴的固定面上;所述检测单元和运算存储单元集成于一体安装于支撑安装架上;检测单元包含若干探头,均匀分布于检测单元的检测区域,所述检测区域覆盖于拉杆的全运动行程。

9.根据权利要求8所述的一种主轴松拉刀的检测方法,其特征在于,所述运算存储单元与所述检测单元通信连接;运算存储单元上还设置有外部接插线,可与机床或外部读取装置连接。

10.一种电主轴,其特征在于,包括如权利要求1至9中任一项所述的所述全行程监测装置。

技术总结

本发明属于机床主轴领域,特别涉及一种主轴松拉刀的检测方法及电主轴,通过在主轴内设置全行程检测装置,分别对主轴拉杆的松刀位置、拉刀位置和无刀位置进行初始化位置检测,并根据检测数据,分别为松刀位置、拉刀位置和无刀位置设定阈值;主轴执行松拉刀动作过程中,全行程检测装置对主轴拉杆进行松刀、拉刀和无刀的实时位置检测,将实时位置检测数据与各自设定的阈值范围进行对比,并对超出阈值范围的检测数据进行分析,根据分析结果选择报警提示或对设定阈值进行修改。本发明松拉刀容错能力强,可有效减少拉杆在合理范围内的误报警,无需反复停机,可有效保证生产的连续性;并且能够记录主轴松拉刀的实际使用情况,维修方便。

技术研发人员:高利飞,崔立英,郭学宏

受保护的技术使用者:北京精雕精密机械制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!