钛合金型材制备方法及装置与流程

本发明涉及有色金属线材制备,更具体地说,涉及一种钛合金型材制备方法及装置。

背景技术:

1、国际上,钛合金型材挤压为主流制备工艺,除钛合金挤压成型工艺外还有钛合金成型轧制工艺。目前,俄罗斯的vsmpo-avisma公司(萨尔达-阿维斯玛)与美国rti公司代表了挤压工艺领域的世界领先水平。vsmpo-avisma公司可生产70余种钛合金挤压型材:从横截面形状上可分成直角、锐角、钝角、z字型材、u字型材和t字型材;从边长与壁厚上又可分成等边长、不等边长、等壁厚、不等壁厚、薄壁、厚壁型材,执行钛合金标准mit-t 8155ca、ams 4935f等。美国rti国际金属公司以厚壁钛合金型材与数控加工相结合的方式生产钛合金型材或型材类零件,向eads和在法国、德国、西班牙及英国的“空中客车”制造厂提供型材。国内,以宝钛等公司为代表钛合金型材制造单位同样以挤压方式制备钛合金型材。如图1所示,图示为现有技术的钛合金挤压成型工艺。基于体积不变原理,用冲头或凸模对放置在凹模中的坯料加工,使之产生塑性流动,从而获得相应于模具的型孔或凹凸模形状的制件的一种压力加工方法。挤压时产生三向压应力,即使是塑性较低的坯料,也可被挤压成形。

2、挤压工艺制备钛合金型材形性控制难度大。特别对于复杂截面的钛合金型材,挤压制备过程中极易出现截面尺寸一致性差、表面质量差、厚壁型材芯部性能不足等问题。

3、如图2所示,图示为现有技术的钛合金轧制成型工艺,该工艺是在多个模具上设置对应形状的孔型进行多道次轧制,依据多道次孔型设计,通过分配不同的变形量,将棒材或方料轧制成所需截面的钛合金型材。该种工艺优点突出,比如截面一致性好、综合性能优异等,但也存在成形道次多、所需模具数量巨大、研制周期长、成本投入大等问题。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是现有的挤压工艺制备钛合金型材形性控制难度大,特别对于复杂截面的钛合金型材,挤压制备过程中存在极易出现截面尺寸一致性差、表面质量差、厚壁型材芯部性能不足的问题,以及现有的轧制工艺制备钛合金存在成形道次多、所需模具数量巨大、研制周期长、成本投入大的问题。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、第一方面,本发明提供一种钛合金型材制备方法,钛合金型材具有预设形状的截面包络面,所述制备方法包括以下步骤:

6、步骤一、根据所述截面包络面设计第一主轧辊和驱动辊的型面;

7、步骤二、将加热至第一预设温度的钛合金胚体放置在第一主轧辊的型面与驱动辊的型面之间,启动所述驱动辊,所述驱动辊和所述第一主轧辊轧制所述钛合金胚体,形成钛合金环轧件;

8、步骤三、在所述钛合金环轧件上开设缺口,形成缺口环轧件;

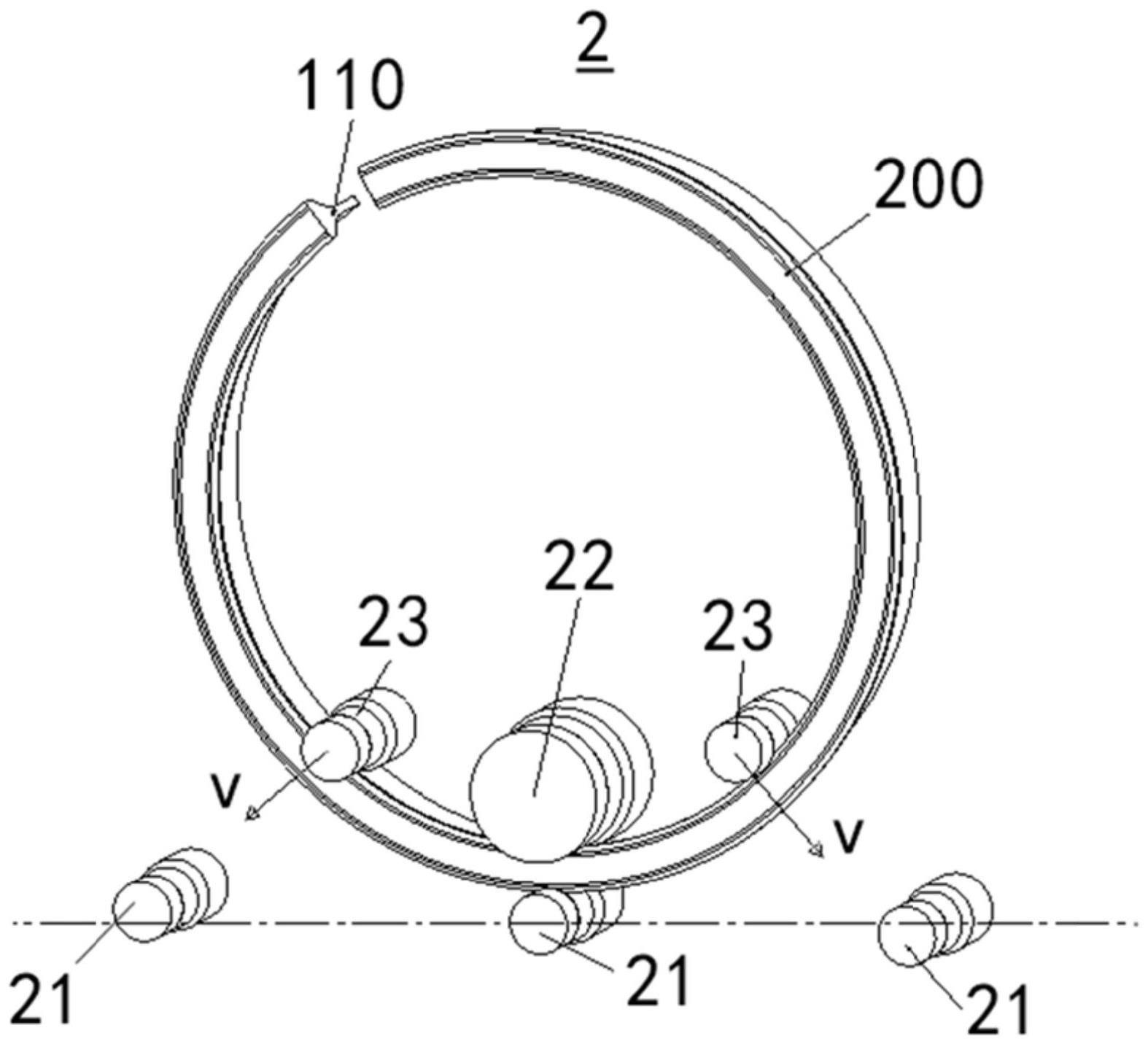

9、步骤四、将处于第二预设温度的缺口环轧件的径向外侧面放置在支撑辊上,在缺口环轧件的径向内侧面布置第二主轧辊和两个展平辊,其中,所述第二主轧辊大于所述展平辊的直径,两个所述展平辊分别布置于所述第二主轧辊的两侧;

10、步骤五、所述展平辊沿径向向外支撑所述缺口环轧件,在弯矩作用下反弯曲,将所述第二主轧辊下压预设压缩量,将所述缺口环轧件的径向内侧面逐渐延展,获得钛合金型材。

11、优选地,所述预设压缩量等于所述钛合金型材的理论厚度与实际厚度之差。

12、优选地,所述第一预设温度为920-940℃。

13、优选地,所述第二预设温度为900~920℃。

14、第二方面,本发明还提供一种钛合金型材制备装置,用于实现上述技术方案中任一种所述的钛合金型材制备方法,所述制备装置包括环轧组件和展平组件;所述环轧组件包括第一主轧辊、驱动辊和第一旋转电机,所述第一主轧辊与所述驱动辊相对设置,所述驱动辊与第一旋转电机连接,所述驱动辊和所述第一主轧辊用于将钛合金胚体轧制成型为钛合金环轧件;所述展平组件包括多个支撑辊、第二主轧辊、至少两个展平辊以及第二旋转电机,所述第二主轧辊与第二旋转电机连接,其中两个所述展平辊分别布置于所述第二主轧辊的两侧,其中一个支撑辊与所述第二主轧辊相对设置,其中两个支撑辊与两个所述展平辊一一相对设置,所述第二主轧辊和所述展平辊用于将缺口环轧件展平为钛合金型材。

15、优选地,所述第一主轧辊、驱动辊、支撑辊、第二主轧辊以及展平辊分别沿其轴向的周侧设置有与钛合金型材的截面包络面相匹配的型面。

16、优选地,所述制备装置还包括下压结构,所述下压结构与所述第二主轧辊连接,所述下压结构能够驱动所述第二主轧辊沿所述第二主轧辊的径向移动。

17、(三)有益效果

18、本发明的上述技术方案至少具有如下优点:

19、1、本发明通过将加热至第一预设温度的钛合金胚体放置在第一主轧辊的型面与驱动辊的型面之间,第一主轧辊与驱动辊对钛合金胚体轧制,以获得不同形状截面的钛合金环轧件,然后在钛合金环轧件上开设缺口,使得钛合金环轧件由封闭环状结构转变为能够展开的缺口环轧件,然后使用展平组件在第二预设温度下将缺口环轧件展平形成钛合金型材。相对于现有技术中钛合金的挤压成型工艺而言,本申请提供的制备方法所获得的钛合金型材的截面一致性好、综合性能高、成本低、效率高;相对于现有技术中钛合金的轧制成型工艺而言,本申请提供的制备方法所需的设备结构简单,不需要具有不同形状型孔的多个模具,工艺步骤较少,不需要多道次轧制,因此可以避免成形道次多、所需模具数量巨大、研制周期长、成本投入大的问题。

20、2、由于缺口环轧件的温度维持在具有较好延展性的第二预设温度范围内,且在第二主轧辊的下压力作用下,在第二主轧辊与缺口环轧件的相接面处形成有塑性延展区,该区域内的钛合金材料在第二主轧辊的下压力的作用下朝两侧挤出,且随着第二主轧辊的正向或反向转动,被挤出的钛合金材料向两侧进行延展;弯曲状的缺口环轧件在展平辊的弯矩作用下将其变为直线状,在渐近轧的过程中,逐步实现缺口环轧件的内侧弧线长度延展至与外侧弧线等长的效果,进而实现钛合金材料的反弯曲和内侧延展校直。

技术特征:

1.一种钛合金型材制备方法,其特征在于,钛合金型材具有预设形状的截面包络面,所述制备方法包括以下步骤:

2.如权利要求1所述的钛合金型材制备方法,其特征在于,所述预设压缩量等于所述钛合金型材的理论厚度与实际厚度之差。

3.如权利要求1所述的钛合金型材制备方法,其特征在于,所述第一预设温度为920-940℃。

4.如权利要求1所述的钛合金型材制备方法,其特征在于,所述第二预设温度为900~920℃。

5.一种钛合金型材制备装置,其特征在于,用于实现如权利要求1-4任一项所述的钛合金型材制备方法,所述制备装置包括:

6.如权利要求5所述的钛合金型材制备装置,其特征在于,所述第一主轧辊、驱动辊、支撑辊、第二主轧辊以及展平辊分别沿其轴向的周侧设置有与钛合金型材的截面包络面相匹配的型面。

7.如权利要求5所述的钛合金型材制备装置,其特征在于,所述制备装置还包括下压结构,所述下压结构与所述第二主轧辊连接,所述下压结构能够驱动所述第二主轧辊沿所述第二主轧辊的径向移动。

技术总结

本发明提供了一种钛合金型材制备方法及装置,制备方法包括以下步骤:根据截面包络面设计第一主轧辊和驱动辊的型面;将加热至第一预设温度的钛合金胚体放置在第一主轧辊的型面与驱动辊的型面之间进行轧制,形成钛合金环轧件;在钛合金环轧件上开设缺口,形成缺口环轧件;将处于第二预设温度的缺口环轧件的径向外侧面放置在支撑辊上,在缺口环轧件的径向内侧面布置第二主轧辊和两个展平辊;展平辊沿径向向外支撑缺口环轧件,在弯矩作用下反弯曲,将第二主轧辊下压预设压缩量,将缺口环轧件的径向内侧面逐渐延展,获得钛合金型材。该制备方法成型的钛合金型材的截面一致性好、综合性能优异、生产效率高、成本低。

技术研发人员:李志强,杜立华,刘宝胜,曹凤超

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!