一种Ti2AlNb/TC4双合金盘的制备方法与流程

本发明涉及金属热加工,特别涉及一种ti2alnb/tc4双合金盘的制备方法。

背景技术:

1、轻质高性能是航空制造的永恒追求。压气机盘作为发动机中的转子部件,其服役工况对盘体提出剪裁性能要求:盘缘与叶片连接,承温高,承力小,关注材料的蠕变抗力和断裂韧性;盘芯与轴连接,承温低但承力大(离心力),关注材料强度、塑性和疲劳性能。剪裁性能要求给盘件制造技术提出挑战。

2、国内目前多采用变形高温合金加工高压压气机盘,选材保守,存在结构重量大、性能单一化等问题,难以适应发动机轻质高效的研制需求,采用高性能轻质材料和高效能剪裁结构制备双合金双性能盘成为压气机盘研制的急需。

3、ti2alnb合金作为新型轻质金属间化合物材料,其最高使用温度超过700℃,但因合金塑性较低,不满足盘芯的性能要求。若将ti2alnb选作轮缘材料,并与承温400℃左右的tc4合金(盘芯材料)组合制备ti2alnb/tc4双合金盘,则可发挥两种合金各自性能优势,满足剪裁性能的设计需求。

4、对于双合金盘,连接界面无缺陷冶金结合是盘件研制的关键。此前研究者对ti2alnb/ti双合金盘的制造及异种合金连接区组织性能控制进行了大量研究,采用高能束熔焊(+锻造)、惯性摩擦焊(+锻造)、增材制造等工艺制备的双合金盘界面结合区存在熔焊缺陷、热影响区过热组织等问题,限制了双合金盘的工程应用,ti2alnb/ti双合金盘研制急需寻找新方法。

技术实现思路

1、有鉴于此,本发明提供了一种ti2alnb/tc4双合金盘的制备方法。本发明提供的方法能够解决双合金界面“弱连接“的瓶颈难题,采用本方法制备的ti2alnb/tc4双合金盘界面连接可靠,可满足压气机盘剪裁性能和减重需求。

2、本发明提供了一种ti2alnb/tc4双合金盘的制备方法,包括以下步骤:

3、(1)双合金焊接组合结构设计:

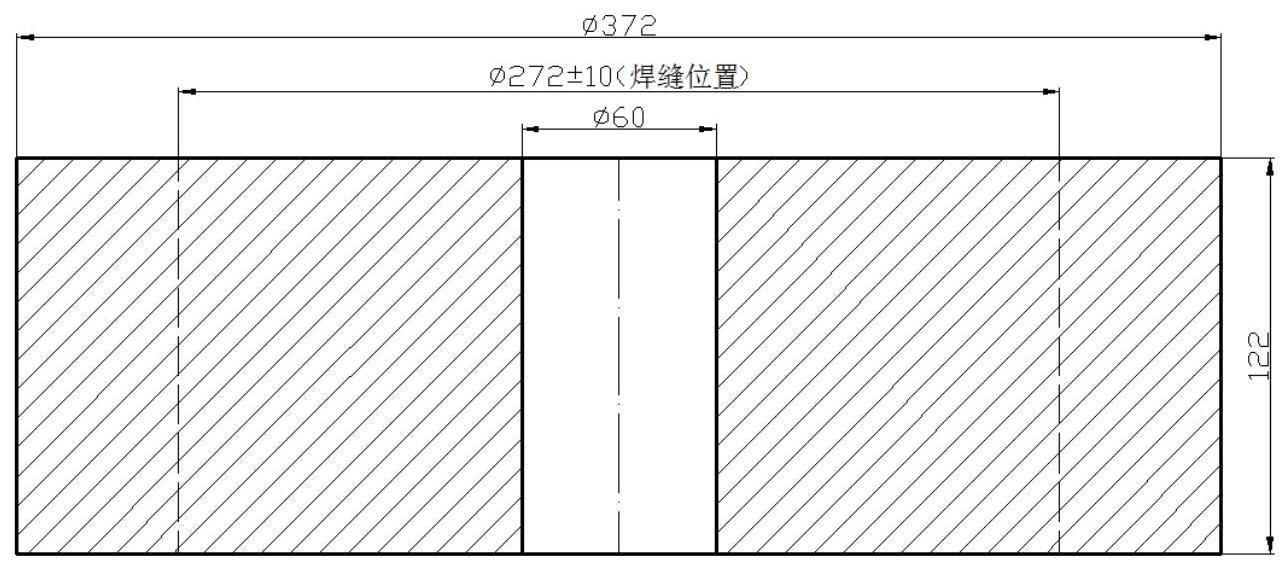

4、根据ti2alnb/tc4双合金盘结构尺寸,结合数值模拟进行双合金焊接组合坯结构和锻件结构的匹配设计;

5、所述双合金焊接组合坯为ti2alnb合金外环坯和tc4合金内环坯组合结构,或为ti2alnb合金外环坯和tc4合金内圆台坯组合结构;

6、(2)焊接工装与锻造模具设计加工:

7、根据步骤(1)确定的双合金焊接组合坯结构设计加工高温合金套环式焊接工装,根据步骤(1)确定的锻件结构设计加工锻造模具;

8、(3)双合金细晶坯料制备与加工:

9、反复镦锻tc4合金获得细晶坯料,之后,按照所述tc4合金内环坯/tc4合金内圆台坯的尺寸进行机加工,得到tc4合金坯料;反复镦锻ti2alnb合金并冲孔获得细晶环坯,变形结束后按照所述ti2alnb合金外环坯的尺寸进行机加工,得到ti2alnb合金外环坯料;

10、(4)双合金扩散焊:

11、将所述tc4合金坯料和ti2alnb合金外环坯料进行组装,然后将预热的套环式焊接工装安装在ti2alnb合金外环坯料外侧,然后置于真空扩散焊炉内进行扩散焊,之后,去除外部的套环式焊接工装,得到双合金焊接组合坯;

12、(5)锻造整形:

13、对步骤(4)所得双合金焊接组合坯进行预热,然后置入步骤(2)设计的锻造模具中进行锻造整形,锻造后空冷,得到双合金盘锻件;

14、(6)热处理:

15、对所述双合金盘锻件进行退火处理;

16、(7)加工:

17、采用车削方式对步骤(6)所得双合金锻盘加工,得到双合金盘件。

18、优选的,步骤(1)中,所述双合金焊接组合坯中双合金焊接界面与轴线呈10°~30°夹角;

19、所述双合金焊接组合坯结构和锻件结构的匹配设计使后续步骤(5)锻造整形结束时双合金界面平行于锻件轴线。

20、优选的,步骤(2)中设计的套环式焊接工装与ti2alnb合金外环坯过盈配合。

21、优选的,步骤(3)中,所述tc4合金的镦锻温度为tβ-(50~80)℃,其中,tβ为tc4合金相变点;机加工后的外圆锥面加工公差+0.5mm~+1.0mm,表面粗糙度ra≤1.6μm;

22、所述ti2alnb合金的变形温度位于(α2+b2+o)相区下部,加机加工后的内圆锥面加工公差-1.0mm~-0.5mm,表面粗糙度ra≤1.6μm。

23、优选的,步骤(4)中,所述扩散焊的条件为:焊接温度tβ-(50~80)℃,压力10~20mpa,保压时间1~4h。

24、优选的,步骤(5)中,所述预热的温度为tβ-(15~50)℃;所述预热的时间按照所述双合金焊接组合坯最大截面厚度δmax×(0.4~08)min/mm计算。

25、优选的,步骤(6)中,所述退火处理的条件为:退火温度700~800℃,时间1~4h,空冷。

26、优选的,步骤(4)中,在所述组装前,预先对步骤(3)所得tc4合金坯料和ti2alnb合金外环坯料进行清洗和干燥。

27、优选的,步骤(4)中,在所述扩散焊之后,通入惰性气体气冷至200℃以下,出炉,然后去除外部的套环式焊接工装。

28、本发明提供的ti2alnb/tc4双合金盘的制备方法,针对高能束熔焊(+锻造)、惯性摩擦焊(+锻造)等工艺制备的双合金盘界面结合区存在冶金缺陷和热影响区过热组织的难题,通过设计加工双合金带锥度的环形配合面以使得轴向加载力转化为径向焊合力,在此基础上制备细晶组织的坯料促使焊接过程异种合金成分通过晶界扩散熔合,对双合金焊接组合坯进行锻造整形,实现双合金界面形态位置控制,并利用晶界滑移和位错“通道”促进界面结合区异种合金成分熔合,进而提高性能水平。本发明方法包括如下步骤:双合金焊接组合结构设计、焊接工装与锻造模具设计加工、双合金细晶坯料制备与加工、双合金扩散焊、锻造整形、热处理、加工。采用本发明制备的ti2alnb/tc4双合金盘冶金结合区无冶金缺陷和过热组织,界面区成分扩散充分,界面形态位置可控,可解决双合金界面“弱连接”难题。本发明可用做制备航空发动压气机盘,满足剪裁性能要求和减重需求。

技术特征:

1.一种ti2alnb/tc4双合金盘的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述双合金焊接组合坯中双合金焊接界面与轴线呈10°~30°夹角;

3.根据权利要求1所述的制备方法,其特征在于,步骤(2)中设计的套环式焊接工装与ti2alnb合金外环坯过盈配合。

4.根据权利要求1所述的制备方法,其特征在于,步骤(3)中,所述tc4合金的镦锻温度为tβ-(50~80)℃,其中,tβ为tc4合金相变点;机加工后的外圆锥面加工公差+0.5mm~+1.0mm,表面粗糙度ra≤1.6μm;

5.根据权利要求1所述的制备方法,其特征在于,步骤(4)中,所述扩散焊的条件为:焊接温度tβ-(50~80)℃,压力10~20mpa,保压时间1~4h。

6.根据权利要求1所述的制备方法,其特征在于,步骤(5)中,所述预热的温度为tβ-(15~50)℃;所述预热的时间按照所述双合金焊接组合坯最大截面厚度δmax×(0.4~08)min/mm计算。

7.根据权利要求1所述的制备方法,其特征在于,步骤(6)中,所述退火处理的条件为:退火温度700~800℃,时间1~4h,空冷。

8.根据权利要求1所述的制备方法,其特征在于,步骤(4)中,在所述组装前,预先对步骤(3)所得tc4合金坯料和ti2alnb合金外环坯料进行清洗和干燥。

9.根据权利要求1所述的制备方法,其特征在于,步骤(4)中,在所述扩散焊之后,通入惰性气体气冷至200℃以下,出炉,然后去除外部的套环式焊接工装。

技术总结

本发明提供了一种Ti2AlNb/TC4双合金盘的制备方法,包括双合金焊接组合结构设计、焊接工装与锻造模具设计加工、双合金细晶坯料制备与加工、双合金扩散焊、锻造整形、热处理、加工;具体操作过程如后文所述。本发明首先设计加工双合金带锥度的环形配合面以使得轴向加载力转化为径向焊合力,在此基础上制备细晶组织的坯料促使焊接过程异种合金成分通过晶界扩散熔合,进而对双合金焊接组合坯进行锻造整形,在实现双合金界面形态位置控制的同时,利用锻造过程晶界滑移和位错“通道”促进界面结合区异种合金成分熔合,进而提高界面性能水平。

技术研发人员:李凯,杨丽媛,于勇,方爽,唐林

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!