一种轻量化保险杠制造方法及保险杠与流程

本申请属于保险杠,更具体地说,是涉及一种轻量化保险杠制造方法及保险杠。

背景技术:

1、汽车保险杠可以吸收和减缓外界的冲击力,保护车身和改善车辆的空气动力学特性,属于安全件。保险杠受到撞击的时候,吸收撞击的能量,同时产生塑性变形,以减少能量的传递。

2、金属材质,例如钢材是汽车保险杠常用的材料。其载能力强,耐碰撞性好。但钢材的密度较大,不利于轻量化。公开号为cn110576292b(公开日:2022.05.06)的中国发明专利公开了一种汽车保险杠的制造方法,其通过将矩形直管和c字型材通过焊接方式得到日字管型材,二者相接的短边成为日字管型材的中部加强筋,在实现轻量化的同时简化制作工艺。但该方式获得的保险杠是通过矩形直管和c字型材两个主体焊接而成,焊接距离长,连接精度要求高,影响工艺的简化。

技术实现思路

1、一方面,本发明提供了一种轻量化保险杠制造方法,能够制作成具有轻量化结构的保险杠,且能够保证保险杠的强度。

2、为实现上述目的,本申请采用的技术方案是:提供一种轻量化保险杠制造方法,包括:

3、矩形直管制作步骤:制作矩形直管,并在矩形直管的侧壁贯穿开设两组第一定位孔,两组第一定位孔沿矩形直管的延伸方向对称布置;

4、支撑盒制作步骤:在呈筒状的支撑件两端焊接波纹板以制成支撑盒,并在支撑盒上开设贯穿两端波纹板的第二定位孔;

5、主梁毛坯制作步骤:将两组支撑盒置入矩形直管内,两组支撑盒上的第二定位孔分别与矩形直管上的两组第一定位孔对齐,支撑盒上两端的波纹板支撑抵接在矩形直管的内侧壁上;在第一定位孔和第二定位孔处将支撑盒与矩形直管点焊固定,使矩形直管和支撑盒组合形成在支撑盒处局部加强的主梁毛坯;

6、折弯成形步骤:对主梁毛坯靠近两端的位置进行折弯,形成拱形梁,拱形梁自中部至两端分别为中部预成形段、折弯预成形段和端部预成形段,支撑盒位于中部预成形段内;

7、热气胀成形步骤:采用热气胀成形工艺将拱形梁加工成梁主体,中部预成形段对应形成中部段,折弯预成形段对应形成折弯段,端部预成形段对应形成端部段,并在中部段中,朝向和背离折弯段折弯方向的外侧壁分布形成内凹筋;梁主体冷却后,获得所需的保险杠。

8、可选地,矩形直管制作步骤中,通过连续辊压方式将圆管制成矩形直管或通过裁切和连续辊压结合焊接方式将钢卷制成矩形直管。

9、可选地,对于热气胀成形步骤中的热气胀成形工艺,拱形梁加热后的成形部分通过热气胀成形模具实现;

10、热气胀成形模具包括热气胀上模、热气胀下模、高压气源、气管、两组密封推头和两组油缸;热气胀下膜具有与拱形梁匹配的下凹槽,热气胀上膜具有与拱形梁匹配的下凸槽,下凹槽与下凸槽相对设置;两组密封推头分别通过气管与高压气源连通,两组油缸分别与两组密封推头连通;下凹槽和下凸槽均包括自中部至两端分别设置的中部成形段、折弯成形段和端部成形段,以分别对应梁主体上的中部段、折弯段和端部段;下凹槽位于中部成形段的底壁和下凸槽位于中部成形段的顶臂均设置有凸筋;

11、热气胀成形步骤中,两组密封推头分别与两个端部预成形段的端部对接;拱形梁受压膨胀后其侧壁与下凹槽和下凸槽内侧壁贴合,拱形梁与凸筋接触的部分形成内凹筋。

12、可选地,中部成形段的侧壁设置有插入至第一定位孔的密封凸块。

13、可选地,在折弯成形步骤和热气胀成形步骤之间还设置有压合步骤;

14、压合步骤:对拱形梁的两端压合成形,使端部预成形段远离折弯预成形段一端的截面形状由矩形逐渐过渡为圆形;

15、热气胀成形步骤中,端部预成形段中截面呈圆形的端部与密封推头对接连通;在梁主体冷却后,将端部段中截面形状由矩形逐渐过渡为圆形的部分切除,获得所需的保险杠。

16、可选地,压合步骤中,对拱形梁两端的压合成形通过压合模具实现;

17、压合模具包括压合上模、压合下模和呈圆柱状的芯轴,压合上模和压合下模均开设有彼此对应的压合半槽,压合上模上的压合半槽和压合下模上的压合半槽组合成自一端矩形过渡成另一端圆形的压合槽;

18、压合步骤中,将芯轴插入进端部预成形段远离折弯预成形段的端部,再将端部预成形段远离折弯预成形段的端部置入压合下模的压合半槽内,压合上模和压合下模合模对拱形梁端部压合成形。

19、可选地,矩形直管制作步骤中,矩形直管的材质为br1500hs,矩形直管的壁厚范围为1.8-2.5mm;

20、热气胀成形步骤中,拱形梁加热温度范围为900-1000℃,热气胀气体压力范围为28-32mpa。

21、另一方面,本发明提供了一种保险杠,在保证强度的同时实现轻量化。

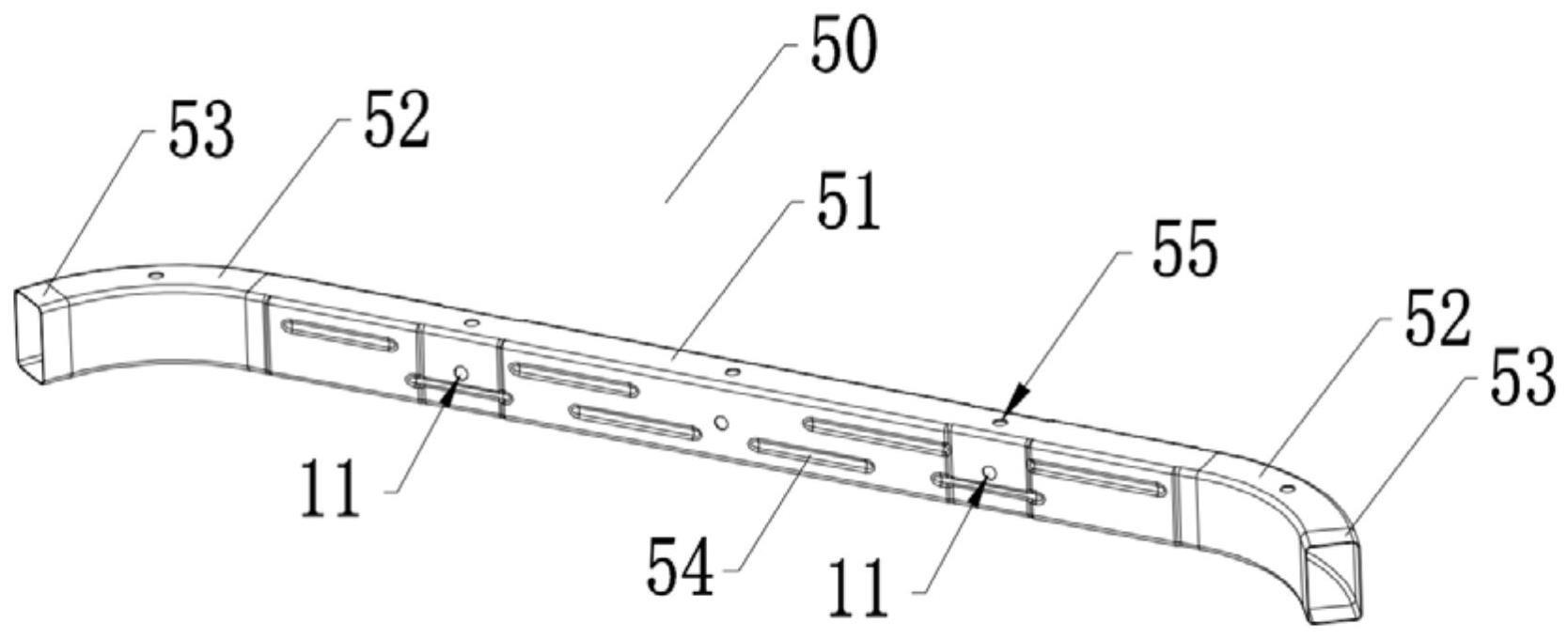

22、为实现上述目的,本申请采用的技术方案是:提供一种保险杠,包括拱形主体和两个支撑盒;拱形主体的横截面呈空心矩形状,拱形主体包括自中部至两端依次设置的中部段、折弯段和端部段,每个支撑盒均包括呈筒状的支撑件和焊接在支撑件两端的波纹板;

23、两个支撑盒对称安装在中部段内,中部段的内侧壁支撑于波纹板,中部段朝向和背离折弯段折弯方向的外侧壁均分布有内凹筋。

24、可选地,中部段的侧壁贯穿开设有两组第一定位孔,支撑盒开设有贯穿两个波纹板设置的第二定位孔,两组第一定位孔分别与两个支撑盒上的第二定位孔对齐设置;与波纹板对齐的内凹筋置于波纹板表面的凹陷处。

25、可选地,拱形主体的侧壁分布有减重孔。

26、本申请的技术方案相对于现有技术的有益效果在于:

27、该轻量化保险杠制造方法通过点焊连接支撑盒的方式增加支撑强度,相对于连续长距离将两个主体进行对齐焊接,其精度要求更低,工艺更加简单,且造价低廉。同时,相对于增加贯穿整个保险杠的加强筋结构,仅在强度要求高较高的靠近折弯处的部分通过增加支撑盒结构增加该处强度,并在表面增加内凹筋的方式提高整体强度能够进一步减轻重量,进一步实现轻量化。第一定位孔和第二定位孔方便定位矩形直管和支撑盒之间的位置并便于点焊连接。

技术特征:

1.一种轻量化保险杠制造方法,其特征在于,包括:

2.如权利要求1所述的轻量化保险杠制造方法,其特征在于:矩形直管制作步骤中,通过连续辊压方式将圆管制成矩形直管(10)或通过裁切和连续辊压结合焊接方式将钢卷制成矩形直管(10)。

3.如权利要求1所述的轻量化保险杠制造方法,其特征在于:对于热气胀成形步骤中的热气胀成形工艺,拱形梁(40)加热后的成形部分通过热气胀成形模具(100)实现;

4.如权利要求3所述的轻量化保险杠制造方法,其特征在于:中部成形段(109)的侧壁设置有插入至第一定位孔(11)的密封凸块(113)。

5.如权利要求3所述的轻量化保险杠制造方法,其特征在于:在折弯成形步骤和热气胀成形步骤之间还设置有压合步骤;

6.如权利要求5所述的轻量化保险杠制造方法,其特征在于:压合步骤中,对拱形梁(40)两端的压合成形通过压合模具(200)实现;

7.如权利要求1所述的轻量化保险杠制造方法,其特征在于:矩形直管制作步骤中,矩形直管(10)的材质为br1500hs,矩形直管(10)的壁厚范围为1.8-2.5mm;

8.一种保险杠,其特征在于:包括拱形主体和两个支撑盒(20);拱形主体的横截面呈空心矩形状,拱形主体包括自中部至两端依次设置的中部段(51)、折弯段(52)和端部段(53),每个支撑盒(20)均包括呈筒状的支撑件(21)和焊接在支撑件(21)两端的波纹板(22);

9.如权利要求8所述的保险杠,其特征在于:中部段(51)的侧壁贯穿开设有两组第一定位孔(11),支撑盒(20)开设有贯穿两个波纹板(22)设置的第二定位孔(23),两组第一定位孔(11)分别与两个支撑盒(20)上的第二定位孔(23)对齐设置;与波纹板(22)对齐的内凹筋(54)置于波纹板(22)表面的凹陷处。

10.如权利要求8所述的保险杠,其特征在于:拱形主体的侧壁分布有减重孔(55)。

技术总结

本申请提供了一种轻量化保险杠制造方法及保险杠,属于保险杠技术领域。包括在矩形直管上加工第一定位孔的矩形直管制作步骤、在筒状支撑件两端焊接波纹板以制成支撑盒,并在支撑盒加工第二定位孔的支撑盒制作步骤、将矩形直管和支撑盒连接的主梁毛坯制作步骤、主梁毛坯折弯成拱形梁的折弯成形步骤,以及通过热气胀成形工艺将拱形梁加工成所需保险杠的热气胀成形步骤。该方法通过点焊连接支撑盒的方式增加支撑强度,其精度要求相对较低,工艺更加简单,且造价低廉。其制作的保险杠相对于增加贯穿整个保险杠的加强筋结构,仅在强度要求高的地方通过增加支撑盒结构增加该处强度并在表面增加内凹筋的方式提高整体强度,能够进一步实现轻量化。

技术研发人员:高林玉,易斌,李元宏,王凯,胡家磊,王红岩

受保护的技术使用者:倍力汽车轻量化科技(潍坊)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!