一种锥柱组合芯辊及其辗环工艺的制作方法

本发明涉及辗环锻造,尤其是一种锥柱组合芯辊及其辗环工艺。

背景技术:

1、辗环锻造是一种利用芯辊对圆柱形金属坯料施加轴向压力和旋转运动,使其在芯辊的作用下变形成环形或其他形状的锻造工艺。辗环锻造具有节省材料、提高生产效率、改善锻件质量等优点,广泛应用于航空、航天、汽车、石油、化工等领域。

2、辗环锻造的关键设备是辗环机,其主要由机架、芯辊系统、传动系统、液压系统、电气控制系统等组成。芯辊系统是辗环机的核心部件,其形状和尺寸直接影响着锻件的成形质量和工艺参数。

3、锻造行业目前辗环锻件只能进行常规的直筒式产品。

4、该方案缺点有:

5、1.辗环局限性较大,对部分内孔存在异形的产品依然按直筒式进行碾环导致产品内孔余量较大,加大了产品机械加工余量同时增加了产品的加工成本,并且加长了产品的加工周期。

6、2.异形产品按直筒式辗环会造成产品的整体壁厚过厚,从而超过材料的热处理最大淬透性厚度,从而影响产品整体力学性能及产品内部组织性能。

技术实现思路

1、本发明的目的是提供一种锥柱组合芯辊及其辗环工艺,该芯辊和工艺能够适应不同形状和尺寸的锻件的辗制,提高锻件的成形质量和效率,降低锻件的加工余量和成本。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种锥柱组合芯辊,包括成型部,所述成型部由两部分组成,一部分呈圆柱状,另一部分呈圆台状,所述圆台状结构面积较大的一端与所述圆柱状结构一体连接在一起,所述圆柱状结构和所述圆台状结构的轴线重合,所述圆柱状结构和所述圆台状结构的外表面均符合产品内径形状。

3、在一些实施例中,所述圆柱状结构的直径以及所述圆台状结构面积较大一端的直径均为769±5mm,所述圆台状结构另一端的直径为708±5mm,所述圆台状结构的高度为415±5mm。

4、在一些实施例中,该芯辊由高碳钢制成,并经过表面硬化处理,提高了其耐磨性和抗冲击性。

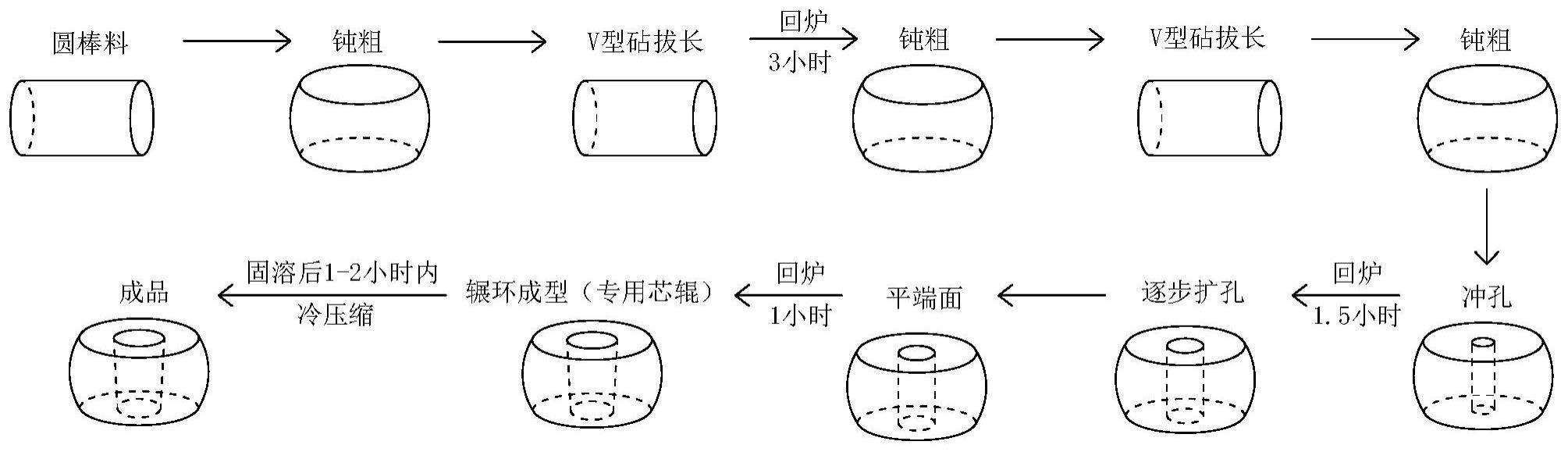

5、一种用锥柱组合芯辊进行辗环工艺的方法,包括以下步骤:

6、a)将原材料圆棒料进行镦粗至高度350mm;

7、此过程锻造比kl1=l0/l1=563/350=1.61;

8、其中,l0为圆棒料的原始高度,l1为经过镦粗之后的锻件高度;

9、b)将镦粗后的原材料进行v型砧拔长至φ350×730mm;

10、此过程锻造比kl2=l2/l1=730/350=2.09;

11、其中,l2为经过拔长之后的锻件高度;

12、c)将拔长后的原材料进行镦粗至φ513×350mm;

13、此过程锻造比kl3=l2/l1=730/350=2.09;

14、d)将镦粗后的原材料进行v型砧拔长至φ350×730mm;

15、此过程锻造比kl4=l2/l1=730/350=2.09;

16、e)将拔长后的原材料进行镦粗至φ465×430mm;

17、此过程锻造比kl5=l2/l1=730/430=1.7;

18、总锻造比kl=kl1+kl2+kl3+kl4+kl5=1.61+2.09+2.09+2.09+1.7=9.58;

19、符合自由锻锻造比大于6的要求,使得锻件充分变形,晶粒充分破碎重组,可以细化晶粒得到理想的组织。

20、f)将镦粗后的原材料进行预处理,所述预处理包括冲孔、扩孔、平整;

21、g)将预处理后的原材料放入带有权利要求1至3任一项所述的锥柱组合芯辊的辗环机中进行辗环成型;

22、h)将辗环成型后的产品进行固溶处理和冷压缩处理,得到最终产品。

23、在一些实施例中,其特征在于,在步骤a)至e)中,每次镦粗或拔长后,都将原材料回炉加热至锻造温度。

24、在一些实施例中,其特征在于,在步骤f)中,冲孔时采用φ100-150mm的冲头,扩孔时采用φ200mm、φ250mm和φ300mm的扩孔器依次扩孔。

25、在一些实施例中,其特征在于,在步骤g)中,辗环成型时,同步通过主辊对锻件的外侧壁进行辊压,以及通过锥辊对锻件的两端面进行辊压,用于平整锻件的外侧壁和端面,其中主辊转速为400-500mm/s,锥辊转速为350-450mm/s,锻件外径增长速度为0.5-2.0mm/s。

26、在一些实施例中,其特征在于,在步骤h)中,固溶处理时采用温度为950℃、时间为2小时、冷却方式为水淬火的条件;

27、冷压缩处理时采用压力为1000kn、时间为10分钟、温度为室温的条件。

28、在一些实施例中,其特征在于,在步骤a)至e)中,所述锻造温度为1200℃,所述回炉时间为3小时。

29、在一些实施例中,在步骤g)中,所述辗环机具有自动控制系统,能够根据所述锥柱组合芯辊的形状和尺寸自动调节所述轴向压力、转速和进给量。

30、综上所述,本发明具有以下有益效果:

31、本发明提供了一种锥柱组合芯辊,包括成型部,成型部由两部分组成,一部分呈圆柱状,另一部分呈圆台状,圆台状结构面积较大的一端与圆柱状结构一体连接在一起,圆柱状结构和圆台状结构的轴线重合,圆柱状结构和圆台状结构的外表面均符合产品内径形状。该芯辊的设计既能够适应直筒形或轴对称的锻件的辗制,又能够适应带有内凸台或内凹台的锻件的辗制,从而扩大了芯辊的适用范围和灵活性。

32、本发明提供了一种锥柱组合芯辊的制备方法,该方法采用高碳钢作为原材料,经过表面硬化处理,提高了芯辊的耐磨性和抗冲击性。该方法还采用一次成型的工艺,避免了多次切割、焊接、车削等工序,简化了制备工艺,降低了制备成本和时间,同时也消除了焊缝缺陷和应力集中等问题。

33、本发明提供了一种利用锥柱组合芯辊进行辗环工艺的方法,该方法通过合理地设置锻造比、锻造温度、轴向压力、转速、进给量等参数,实现了锻件的高效、精确和均匀的辗制。该方法还通过固溶处理和冷压缩处理,改善了锻件的组织性能和力学性能。该方法能够有效地减少锻件的内孔余量,提高锻件的壁厚均匀性和外形精度,从而缩短了机械加工周期和加工成本,提高了材料的利用率和产品质量。

技术特征:

1.一种锥柱组合芯辊,其特征在于,包括成型部,所述成型部由两部分组成,一部分呈圆柱状,另一部分呈圆台状,所述圆台状结构面积较大的一端与所述圆柱状结构一体连接在一起,所述圆柱状结构和所述圆台状结构的轴线重合,所述圆柱状结构和所述圆台状结构的外表面均符合产品内径形状。

2.根据权利要求1所述的锥柱组合芯辊,其特征在于,所述圆柱状结构的直径以及所述圆台状结构面积较大一端的直径均为769±5mm,所述圆台状结构另一端的直径为708±5mm,所述圆台状结构的高度为415±5mm。

3.根据权利要求1所述的锥柱组合芯辊,其特征在于,该芯辊由高碳钢制成,并经过表面硬化处理,提高了其耐磨性和抗冲击性。

4.一种利用权利要求1至3任一项所述的锥柱组合芯辊进行辗环工艺的方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的方法,其特征在于,在步骤a)至e)中,每次镦粗或拔长后,都将原材料回炉加热至锻造温度。

6.根据权利要求4所述的方法,其特征在于,在步骤f)中,冲孔时采用φ100-150mm的冲头,扩孔时采用φ200mm、φ250mm和φ300mm的扩孔器依次扩孔。

7.根据权利要求4所述的方法,其特征在于,在步骤g)中,辗环成型时,同步通过主辊对锻件的外侧壁进行辊压,以及通过锥辊对锻件的两端面进行辊压,用于平整锻件的外侧壁和端面,其中主辊转速为400-500mm/s,锥辊转速为350-450mm/s,锻件外径增长速度为0.5-2.0mm/s。

8.根据权利要求4所述的方法,其特征在于,在步骤h)中,固溶处理时采用温度为950℃、时间为2小时、冷却方式为水淬火的条件;

9.根据权利要求4所述的方法,其特征在于,在步骤a)至e)中,所述锻造温度为1200℃,所述回炉时间为3小时。

10.根据权利要求4所述的方法,其特征在于,在步骤g)中,所述辗环机具有自动控制系统,能够根据所述锥柱组合芯辊的形状和尺寸自动调节所述轴向压力、转速和进给量。

技术总结

本发明公开了一种锥柱组合芯辊及其辗环工艺,涉及辗环锻造技术领域,其技术方案要点是,包括成型部,成型部由两部分组成,一部分呈圆柱状,另一部分呈圆台状,圆台状结构面积较大的一端与圆柱状结构一体连接在一起,圆柱状结构和圆台状结构的轴线重合,圆柱状结构和圆台状结构的外表面均符合产品内径形状。本发明通过异形芯辊辗制产品减少了产品的加工余量,从而大幅度的缩短了产品的机械加工周期和加工成本,还通过异形芯辊使得产品的结构更为接近最终加工状态,产品的最大厚度降低,从而也保证了产品热处理时的淬透性的最大厚度,提高了产品的热处理淬透性从而也提升了产品的机械性能和产品的内部组织性能。

技术研发人员:计亮亮,余勇国,毕文海,毕民主,万玉玲

受保护的技术使用者:景德镇明兴航空锻压有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!