一种基于张臂式拉弯机床的T型球头型材拉伸成形方法与流程

本发明涉及飞机制造,特别是一种基于张臂式拉弯机床的t型球头型材拉伸成形方法。

背景技术:

1、通常,飞机上框肋零件属于平面类带弯边的零件。弯边成形是零件制造中的主要工序。弯边可分为有气动外形要求与没有气动外形要求两类。前者有较严格的外形准确度要求,后者的外形准确度可适当放宽。通常框肋零件上还可能分布有:减重孔、管道通孔、长桁缺口、下陷、加强窝与加强埂,以及作为基准用的基准孔和定位孔等。由于飞机外形为一光滑的流线体,所以,框肋件周边的弯边沿轮廓有不等的弯曲角和不同的高度;弯边的轮廓线有直线、凸弧线、凹弧线和三者的综合线。此外,在同一零件上弯边的方向有同向或反向。由于后者需进行两次成形,应尽量少采用。框肋件大都位于飞机机体尺寸和形状的控制截面上,所以要求其平面部分保持平整,不允许有扭翘和松弛。总的看来,框肋零件的形状多为平面。

2、外侧短舱框缘条由球头t型材拉弯而成的钣金件,其成形过程复杂,先后采用退火状态预拉+淬火+二次拉弯和多次钣金手工校形。由于受截面形状、弯曲半径、材料性能等的影响,零件拉弯中容易产生腹板面起皱、截面畸变、角度平度的变化等成形缺陷及回弹等问题,需反复手工校形,冷作硬化现象严重,不能保证零件的成形质量。由于球头不在立筋的中心,无受力点,修正零件外形时,腹板面易产生褶皱。

技术实现思路

1、为了解决上述问题,本发明提供了一种基于张臂式拉弯机床的t型球头型材拉伸成形方法。

2、本发明的技术方案如下:

3、一种基于张臂式拉弯机床的t型球头型材拉伸成形方法,包括如下步骤:

4、步骤1毛料下料,吊装拉弯模,安装调试拉弯模,使其固定在拉弯机床的工作台上;

5、步骤2安装拉弯机的拉弯夹头,然后用压缩空气清理干净拉弯夹头对接面,去除拉弯夹头内杂质;

6、步骤3计算型材截面缘条面宽度方向形心位置,以型材截面的缘条面与其相邻面的交点为原点,建立一平面坐标系,其中x向为缘条面宽度方向,y向为腹板面高度方向,按下公式计算型材截面缘条面宽度方向形心位置xc,在数控拉弯机操作界面设置拉伸量,在计算所得的型材截面缘条面宽度方向形心位置xc采集行迹轨迹线使得弯曲作用面与型材截面缘条面宽度方向形心位置相重合,同时生成数控拉弯程序

7、

8、其中xc为型材截面缘条面宽度方向形心位置,γi为型材截面分割面积实际面积与分割理论面积的比值,ai为型材截面分割简化面积,xi型材截面分割简化面积所对应型材截面缘条面宽度方向形心位置;

9、步骤4清理毛料表面,并目视观察毛料表面是否存在毛刺、堆起处、毛边、夹杂物或气泡除的缺陷,排除后进行下一步骤;

10、步骤5第一次拉弯:将橡胶板嵌入毛料腹板面空腔一侧,随后将毛料与橡胶板共同滑入拉弯模腹板槽内,并进行润滑,橡胶板与毛料间不进行润滑,预拉1%,然后弯曲,将贴膜后的毛料从拉弯模上取下,分离橡胶板后,将半成品毛料进行淬火。

11、步骤6第二次拉弯:半成品毛料淬火后,嵌入橡胶板,进行第二次拉弯成形,补拉2%~3%。

12、进一步的,橡胶板材质为5270橡胶板,硫化条件151±2℃25min,硬度65±5邵尔,拉伸强度≥7.8mpa,扯断延长率≥450%,扯断永久变形≤30,橡胶板厚度为型材截面球头部位厚度-型材截面腹板面厚度。

13、本发明的优点是:

14、1.在型材拉弯成形的一次拉弯和二次拉弯的过程工序中,采用嵌入橡胶板的方式用来消除非对称型材剖面在拉弯过程所产生的额外弯矩,限制型材剖面的变形,腹板面起皱缺陷的产生。使拉弯成形的效率提升了45%以上,使零件成形后的手工修正量降低了50%以上。

15、2.采用的橡胶板代替了传统铸锌、易熔合金、硬铝等硬质材料作为拉弯的填充物,十分有效的避免了硬质材料对零件表面造成的硌伤,提高了零件的表面质量,降低了产品报废率,节约了生产成本。

技术特征:

1.一种基于张臂式拉弯机床的t型球头型材拉伸成形方法,其特征在于方法如下:

2.根据权利要求1所述的一种基于张臂式拉弯机床的t型球头型材拉伸成形方法,其特征在于所述的步骤5第一次拉弯,具体过程如下:将橡胶板嵌入毛料腹板面空腔一侧,随后将毛料与橡胶板共同滑入拉弯模腹板槽内,并进行润滑,橡胶板与毛料间不进行润滑,预拉1%,然后弯曲,将贴膜后的毛料从拉弯模上取下,分离橡胶板后,将半成品毛料进行淬火。

3.根据权利要求1所述的一种基于张臂式拉弯机床的t型球头型材拉伸成形方法,其特征在于所述的步骤6第二次拉弯,具体过程如下:半成品毛料淬火后,嵌入橡胶板,进行第二次拉弯成形,补拉2%~3%。

4.根据权利要求1所述的一种基于张臂式拉弯机床的t型球头型材拉伸成形方法,其特征在于所述的橡胶板材质为5270橡胶板,硫化条件151±2℃25min,硬度65±5邵尔,拉伸强度≥7.8mpa,扯断延长率≥450%,扯断永久变形≤30,橡胶板厚度为型材截面球头部位厚度-型材截面腹板面厚度。

技术总结

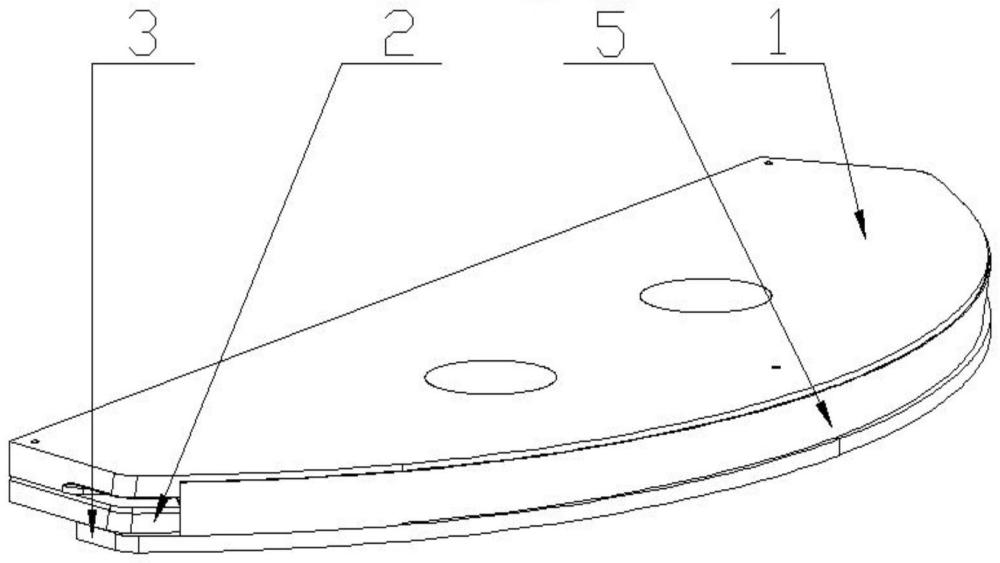

本发明公开了一种基于张臂式拉弯机床的T型球头型材拉伸成形方法。通过新型拉弯成形结构形式和新式拉弯成形填充物,首次实现了非对称腹板型材拉弯成形的工艺方法。本发明采用区别于传统复杂型材拉弯成形使用的填充物,利用新型填充物使得拉弯成形受力层由不对称变为近似对称,同时计算型材截面缘条面宽度方向形心位置,使得拉弯数据采集位置与拉弯型材毛料及填充物整体惯性矩轴位保持一致;使得零件成形效率大大提升,零件原有不对称腹板面畸变基本得到消除,零件拉弯成形效率大大提升。采用此新型拉弯成形工艺方法加工的零件批次零件质量好,加工效率高,生产成本低,可实现较高的技术效益及经济效益。

技术研发人员:焦宇,黎春江,张骞文,韩艳彬

受保护的技术使用者:中航西安飞机工业集团股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!