用于钣焊舱段的工装及方法与流程

本发明涉及钣焊舱段激光焊接,具体地,涉及一种用于钣焊舱段的工装及方法。

背景技术:

1、舱段制造方案长分为两种类型,一是整体式,二是分体式。整体式制造方案最常见的是锻造工艺和铸造工艺,分体式制造方案目前常用的是铆接工艺。

2、基于锻造和铸造的制造方法在一定程度上可满足导弹高精度和轻质化的要求,但也存在一些问题:1、锻件、铸件方案的制造周期长,产能提升困难。舱段内含支架、凸台等多种结构特征,铸造+机加或锻造+机加的方案都比较复杂,制造周期长,产品交付周期约需50天,产能提升困难,不适应战术型号对紧急任务的快速反应能力要求。2、锻件、铸件方案的材料利用率低。锻件方案的材料利用率只有5%-20%,铸件方案只有10%-35%,其余材料都需要通过机加工去除,这也是导致加工周期长的主要原因之一。3、铸造生产过程能耗高、环境污染大;对于大尺寸或者成分复杂的舱段产品,铸造产品性能均匀一致性和质量稳定控制困难。

3、铆接方案中,舱段由端框、型材、板料铆接而成,加工余量小,材料利用率可以提高到80%以上,解决了锻件、铸件方案的材料利用率低问题;但也存在一些问题,主要表现在:1、为了保证精度,铆接舱段通常需要较为精密的复杂型架,需要手工安装大量铆钉和螺钉,自动化程度低、工艺复杂、装配周期长,批产性能差;2、铆接结构受力复杂,壳体非薄蒙皮结构铆接部位贴合度难以保证,必然存在间隙,铆接结构一致性难以保证,受振动后连接刚度可能出现变化,为舱段的强度和刚度性能带来一定风险;3、铆接密封性不高,不能满足对有密封要求的高性能舱段产品。

4、随着航天战术武器研制生产的不断升级迭代,对其关键结构件舱段的生产成本、效率、周期和环保要求越来越高,传统基于锻造、铸造、铆接的加工制造手段越来越难以满足高效率、高质量的制造要求,成为制约武器系统转型升级的瓶颈,迫切需要研究轻质化的舱段壳体高效率、高质量制造技术方案。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种用于钣焊舱段的工装及方法。

2、根据本发明提供的一种用于钣焊舱段的工装,包括内部支撑杆、第一内撑盘和第二内撑盘,所述第一内撑盘和第二内撑盘二者分别同轴安装在内部支撑杆的两端。

3、优选地,所述内部支撑杆的两端均设置有螺纹段,两个所述螺纹段与内部支撑杆中部的连接处均形成有限位台阶面,两个螺纹段上分别螺纹连接有第一螺母和第二螺母;所述第一内撑盘同轴套设在其一螺纹段上,所述第一螺母将第一内撑盘压装在限位台阶面上;所述第二内撑盘同轴套设在另一螺纹段上,所述第二螺母将第二内撑盘压装在限位台阶面上。

4、优选地,所述第一内撑盘和前端框的单配间隙为0-0.1mm;所述第二内撑盘和后端框的单配间隙为0-0.1mm。

5、优选地,所述第一内撑盘和后端框的单配间隙为0-0.1mm;所述第二内撑盘和前端框的单配间隙为0-0.1mm。

6、优选地,所述内部支撑杆的直线度为0-0.05mm。

7、优选地,所述内部支撑杆与第一内撑盘和第二内撑盘二者的单配间隙均为0-0.1mm。

8、根据本发明提供的一种用于钣焊舱段的方法,方法包括如下步骤:

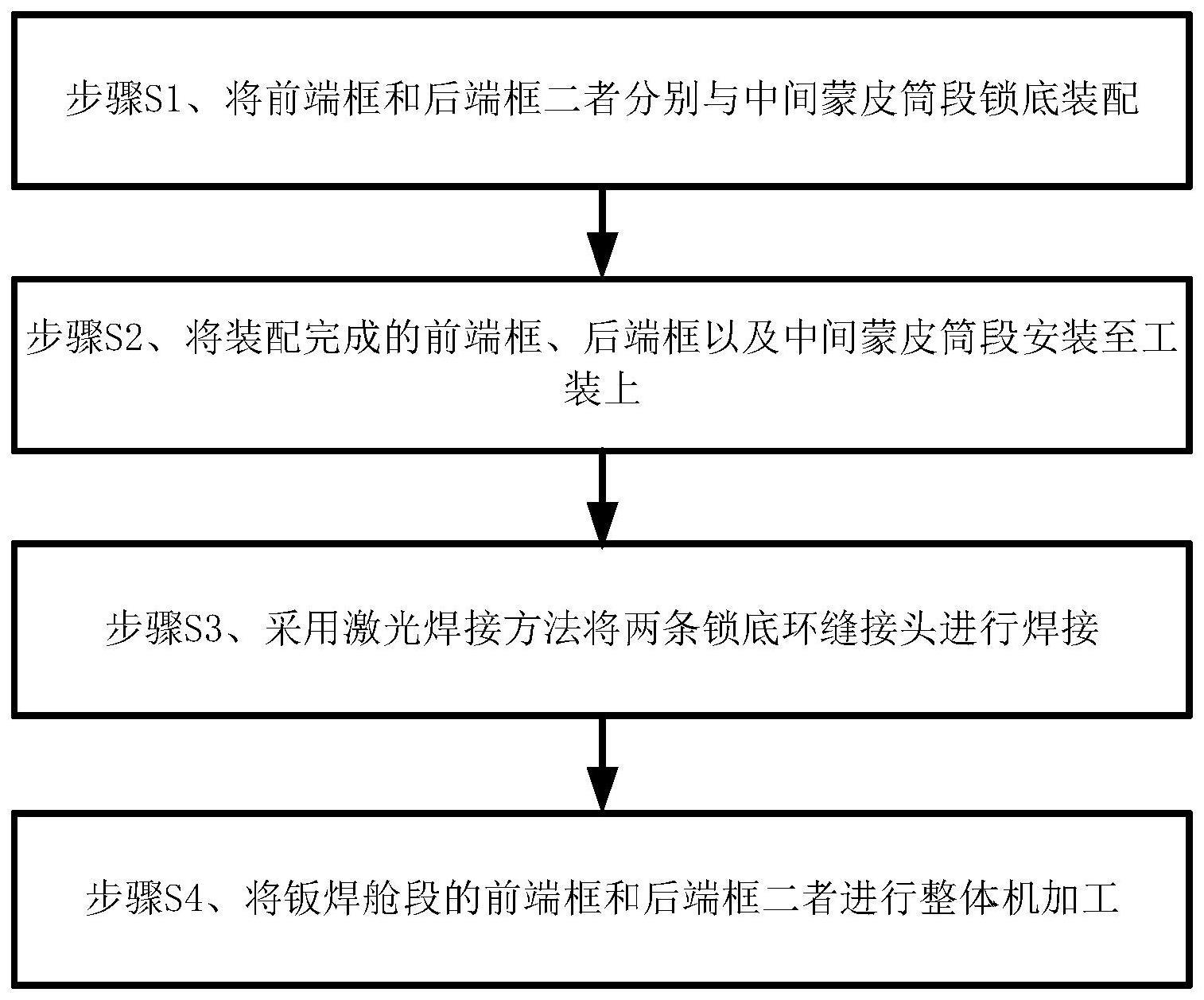

9、步骤s1、将前端框和后端框二者分别与中间蒙皮筒段锁底装配;

10、步骤s2、将装配完成的前端框、后端框以及中间蒙皮筒段安装至工装上;

11、步骤s3、采用激光焊接方法将两条锁底环缝接头进行焊接;

12、步骤s4、将钣焊舱段的前端框和后端框二者进行整体机加工。

13、优选地,所述锁底装配包括开设在前端框或后端框上的锁底槽、开设在中间蒙皮筒段的锁底止口;所述中间蒙皮端上的锁底止口伸入对应的前端框或后端框上的锁底槽内。

14、优选地,所述锁底槽和锁底止口的单配间隙为0.05mm。

15、优选地,所述第一内撑盘与前端框的内壁装配,所述第二内撑盘与后端框的内壁装配。

16、与现有技术相比,本发明具有如下的有益效果:

17、1、本发明通过内部支撑杆两端固有的高同轴度特性,传递到舱段两端的两个端框上,提高了舱段两端的两个端框的同轴,舱段采用蒙皮卷和端框焊接成形,工艺余量少,有助于提高材料利用率。

18、2、本发明通过舱段分体可以使结构简化,部件尺寸变小,如蒙皮和端框等单独零部件的加工工艺流程能够有效缩短,对加工设备要求也降低了,有助于降低制造成本。

19、3、本发明利用焊接是一种永久性的密封加工工艺,结构密封性好,承载性能高,可以满足高速长航时的高性能航天装备要求。

20、4、本发明筒段采用板材原材料,端框采用定制的锻件,因此,高性能材料的成分复杂问题可以得到有效解决。

21、5、本发明焊接过程不涉及大规模金属熔化,只消耗一些电能,操作过程可以在洁净厂房和空调间,环境友好,人身安全。

技术特征:

1.一种用于钣焊舱段的工装,其特征在于,包括内部支撑杆(1)、第一内撑盘(4)和第二内撑盘(5),所述第一内撑盘(4)和第二内撑盘(5)二者分别同轴安装在内部支撑杆(1)的两端。

2.如权利要求1所述的用于钣焊舱段的工装,其特征在于,所述内部支撑杆(1)的两端均设置有螺纹段,两个所述螺纹段与内部支撑杆(1)中部的连接处均形成有限位台阶面,两个螺纹段上分别螺纹连接有第一螺母(2)和第二螺母(3);

3.如权利要求1所述的用于钣焊舱段的工装,其特征在于,所述第一内撑盘(4)和前端框的单配间隙为0-0.1mm;

4.如权利要求1所述的用于钣焊舱段的工装,其特征在于,所述第一内撑盘(4)和后端框的单配间隙为0-0.1mm;

5.如权利要求1所述的用于钣焊舱段的工装,其特征在于,所述内部支撑杆(1)的直线度为0-0.05mm。

6.如权利要求1所述的用于钣焊舱段的工装,其特征在于,所述内部支撑杆(1)与第一内撑盘(4)和第二内撑盘(5)二者的单配间隙均为0-0.1mm。

7.一种用于钣焊舱段的方法,其特征在于,采用权利要求1-6任一项所述的用于钣焊舱段的工装,方法包括如下步骤:

8.如权利要求7所述的用于钣焊舱段的方法,其特征在于,所述锁底装配包括开设在前端框或后端框上的锁底槽(6)、开设在中间蒙皮筒段的锁底止口(7);

9.如权利要求8所述的用于钣焊舱段的方法,其特征在于,所述锁底槽(6)和锁底止口(7)的单配间隙为0.05mm。

10.如权利要求7所述的用于钣焊舱段的方法,其特征在于,所述第一内撑盘(4)与前端框的内壁装配,所述第二内撑盘(5)与后端框的内壁装配。

技术总结

本发明提供了一种用于钣焊舱段的工装及方法,包括内部支撑杆、第一内撑盘和第二内撑盘,所述第一内撑盘和第二内撑盘二者分别同轴安装在内部支撑杆的两端。方法包括如下步骤:步骤S1、将前端框和后端框二者分别与中间蒙皮筒段锁底装配;步骤S2、将装配完成的前端框、后端框以及中间蒙皮筒段安装至工装上;步骤S3、采用激光焊接方法将两条锁底环缝接头进行焊接;步骤S4、将钣焊舱段的前端框和后端框二者进行整体机加工。通过内部支撑杆两端固有的高同轴度特性,传递到舱段两端的两个端框上,提高了舱段两端的两个端框的同轴,舱段采用蒙皮卷和端框焊接成形,工艺余量少,有助于提高材料利用率。

技术研发人员:胡佩佩,张登明,曾敏,高建新,曾令彬,左善超

受保护的技术使用者:上海杭和智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!