一种变速器齿轮总成的加工方法与流程

本发明公开了一种变速器齿轮总成的加工方法,属于齿轮加工。

背景技术:

1、随着电动化的迅猛发展,电动车的应用更加的普及和广泛。除了传统的轿车和suv车型,逐步发展到超跑、皮卡、大型mpv、越野等车型,应用场景由多数的市区和市郊到高速和长途等全场景扩展。为提升系统效率,增加高速续航里程,提升整车最高车速、爬坡脱困及越野能力,高端车型搭载两挡减速器,例如保时捷taycan、宝马i8。两挡减速器为两挡两级减速,一二档主动齿轮均为大重合度斜圆柱齿轮,动力传递效率高,因此主动齿轮的加工精度要求远超传统燃油车的档位齿轮。

2、现有变速器齿轮加工工艺,一般都采用先压装焊接接合齿,再热处理,接着进行齿轮精加工的方式。由于两挡减速器换挡机构的结构限制,接合齿外径尺寸超出主动齿轮外径尺寸,因此必须在主动齿轮磨齿加工完成后再进行焊接,并且需要消除焊接后带来的热变形影响,避免齿轮精度变差。现有技术中并未公开主动齿轮的整体加工工艺以及工艺参数,无法对主动齿轮的全工序加工提供参考。

技术实现思路

1、本发明的目的在于解决现有变速器齿轮加工工艺磨齿后焊接接合齿产生热变形以及齿轮精度变差的问题,提出一种变速器齿轮总成的加工方法。

2、本发明所要解决的问题是由以下技术方案实现的:

3、一种变速器齿轮总成的加工方法,包括:

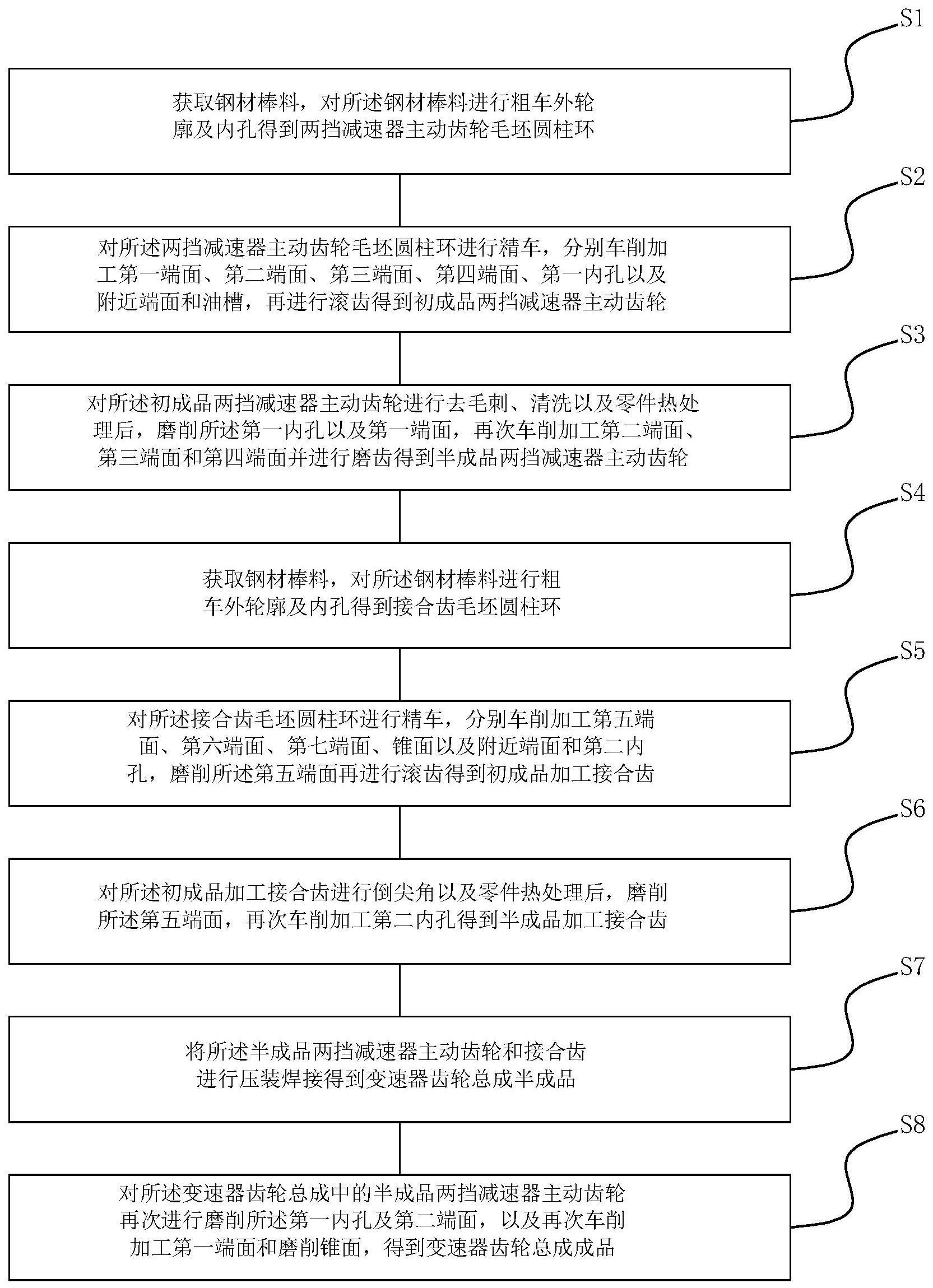

4、步骤s1,获取钢材棒料,对所述钢材棒料进行粗车外轮廓及内孔得到两挡减速器主动齿轮毛坯圆柱环;

5、步骤s2,对所述两挡减速器主动齿轮毛坯圆柱环进行精车,分别车削加工第一端面、第二端面、第三端面、第四端面、第一内孔以及附近端面和油槽,再进行滚齿得到初成品两挡减速器主动齿轮;

6、步骤s3,对所述初成品两挡减速器主动齿轮进行去毛刺、清洗以及零件热处理后,磨削所述第一内孔以及第一端面,再次车削加工第二端面、第三端面和第四端面并进行磨齿得到半成品两挡减速器主动齿轮;

7、步骤s4,获取钢材棒料,对所述钢材棒料进行粗车外轮廓及内孔得到接合齿毛坯圆柱环;

8、步骤s5,对所述接合齿毛坯圆柱环进行精车,分别车削加工第五端面、第六端面、第七端面、锥面以及附近端面和第二内孔,磨削所述第五端面再进行滚齿得到初成品加工接合齿;

9、步骤s6,对所述初成品加工接合齿进行倒尖角以及零件热处理后,磨削所述第五端面,再次车削加工第二内孔得到半成品加工接合齿;

10、步骤s7,将所述半成品两挡减速器主动齿轮和接合齿进行压装焊接得到变速器齿轮总成半成品;

11、步骤s8,对所述变速器齿轮总成中的半成品两挡减速器主动齿轮再次进行磨削所述第一内孔及第二端面,以及再次车削加工第一端面和磨削锥面,得到变速器齿轮总成成品。

12、优选的是,所述步骤s2中,所述第一端面轴向留出0.3mm加工余量,第一内孔径向留出0.5mm加工余量,以毛坯所述第一内孔为基准保证外圆及第一端面跳动在0.015mm以内,保证第一内孔圆柱度在0.01mm以内。

13、优选的是,所述步骤s2中,所述第二端面轴向留出0.3mm加工余量,第四端面径向留出2mm加工余量,以所述第一内孔为基准保证第二端面和第四端面跳动在0.015mm以内。

14、优选的是,所述步骤s3中,所述初成品两挡减速器主动齿轮的零件热处理为渗碳淬火,有效硬化层深为chd 550hv1 0.55~0.8,表面硬度为80-83hra或≥680hv1,芯部硬度为320-450hv30,残余奥氏体为1级-3级。

15、优选的是,所述步骤s3中,磨削所述第一内孔径向留出0.2mm加工余量,所述第一端面轴向留0.15mm加工余量,相对第一内孔跳动为0.015mm。

16、优选的是,所述步骤s3中,车削加工所述第二端面轴向留0.15mm加工余量,以第一内孔和第一端面为基准保证平面度0.01mm,跳动0.015mm,车削加工所述第四端面跳动保证在0.02mm以内。

17、优选的是,所述步骤s5中,所述第五端面轴向留出0.2mm加工余量,第二内孔径向留出0.15mm加工余量,以所述第二内孔为基准保证外圆及第五端面跳动在0.015mm以内,所述第六端面相对于第二内孔跳动在0.015mm以内,所述锥面留0.15mm磨削余量,相对于所述第二内孔跳动在0.015mm以内。

18、优选的是,所述步骤s6中,所述初成品加工接合齿的零件热处理为渗碳淬火,有效硬化层深为chd 550hv1 0.35~0.55,表面硬度为80-83hra或≥680hv1,芯部硬度为320-450hv30。

19、优选的是,所述步骤s6中,磨削所述第五端面平面度0.01mm,相对所述第二内孔跳动为0.015mm。

20、优选的是,所述步骤s8中,磨削所述第一内孔尺寸公差为0.009-0.025,圆柱度为小于0.007mm,所述第二端面平面度为0.01mm,相对所述第一内孔和第一端面跳动为0.015mm。

21、本发明相对于现有而言具有的有益效果:

22、本发明公开了一种变速器齿轮总成的加工方法,包括完整的加工工艺流程及各工序重点工艺参数,开发了二次磨削内孔及端面加硬车的加工工艺,消除了磨齿后焊接接合齿的热变形影响,有效地保证零件精度,并且无需增加模具工装费用。

技术特征:

1.一种变速器齿轮总成的加工方法,其特征在于,包括:

2.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s2中,所述第一端面轴向留出0.3mm加工余量,第一内孔径向留出0.5mm加工余量,以毛坯所述第一内孔为基准保证外圆及第一端面跳动在0.015mm以内,保证第一内孔圆柱度在0.01mm以内。

3.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s2中,所述第二端面轴向留出0.3mm加工余量,第四端面径向留出2mm加工余量,以所述第一内孔为基准保证第二端面和第四端面跳动在0.015mm以内。

4.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s3中,所述初成品两挡减速器主动齿轮的零件热处理为渗碳淬火,有效硬化层深为chd550hv1 0.55~0.8,表面硬度为80-83hra或≥680hv1,芯部硬度为320-450hv30,残余奥氏体为1级-3级。

5.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s3中,磨削所述第一内孔径向留出0.2mm加工余量,所述第一端面轴向留0.15mm加工余量,相对第一内孔跳动为0.015mm。

6.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s3中,车削加工所述第二端面轴向留0.15mm加工余量,以第一内孔和第一端面为基准保证平面度0.01mm,跳动0.015mm,车削加工所述第四端面跳动保证在0.02mm以内。

7.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s5中,所述第五端面轴向留出0.2mm加工余量,第二内孔径向留出0.15mm加工余量,以所述第二内孔为基准保证外圆及第五端面跳动在0.015mm以内,所述第六端面相对于第二内孔跳动在0.015mm以内,所述锥面留0.15mm磨削余量,相对于所述第二内孔跳动在0.015mm以内。

8.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s6中,所述初成品加工接合齿的零件热处理为渗碳淬火,有效硬化层深为chd 550hv1 0.35~0.55,表面硬度为80-83hra或≥680hv1,芯部硬度为320-450hv30。

9.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s6中,磨削所述第五端面平面度0.01mm,相对所述第二内孔跳动为0.015mm。

10.根据权利要求1所述的一种变速器齿轮总成的加工方法,其特征在于,所述步骤s8中,磨削所述第一内孔尺寸公差为0.009-0.025,圆柱度为小于0.007mm,所述第二端面平面度为0.01mm,相对所述第一内孔和第一端面跳动为0.015mm。

技术总结

本发明公开了一种变速器齿轮总成的加工方法,属于齿轮加工技术领域,解决现有变速器齿轮加工工艺磨齿后焊接接合齿产生热变形以及齿轮精度变差的问题,包括完整的加工工艺流程及各工序重点工艺参数,开发了二次磨削内孔及端面加硬车的加工工艺,消除了磨齿后焊接接合齿的热变形影响,有效地保证零件精度,并且无需增加模具工装费用。

技术研发人员:孙超越,袁博,赵洪福,王潇,张人搏,仉天玺,李敬超,马旭东,张瑜,周仁杰

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!