一种拉紧器钩子锻压工艺及使用的装置的制作方法

本发明涉及索具的,具体是涉及一种拉紧器钩子锻压工艺及使用的装置。

背景技术:

1、索具是一种可以实现对绳索拉紧的结构,如拉紧器,拉紧器的端部设置有钩子,使用时,使用者将需要拉紧的绳索的一端挂于钩子上,再通过拉紧器的动作将绳索拉紧,常见于货物运输过程中将货物绑紧。

2、目前,市面上现有的拉紧器的钩子通常采用锻压工艺制作,即先制作带有粗锻模腔和精锻模腔的模具,然后将加热后的金属原料棒先放入至粗锻模腔中进行粗锻加工,然后将粗锻加工得到的半成品放入至精锻模腔中进行精锻加工,实现对钩子的锻压加工。虽然上述的锻压工艺已经能制作拉紧器的钩子,但是,实际加工时,为了保证钩子锻压时能充满整个模腔,通常会过量放入金属原料棒,不仅加热时耗费大量的能源,还造成了大量原料的浪费,制造成本过高,影响钩子锻压加工的可持续性,同时,由于过量的金属原料棒的放入,一次锻压加工会出现无法完全下压的问题,导致锻压加工时,需先通过粗锻模腔粗锻加工得到半成品,初步减少模腔内的材料,再通过精锻模腔精锻加工的方式来进一步锻压,导致锻压过程中需要反复开合模,效率较低。另外,现有的精锻和初锻工艺需要分开进行,导致需要分开设置粗锻模和精锻模,通过粗锻模进行粗锻加工,通过精锻模进行精锻加工,使得制造模具的成本也较高,不利于拉紧器行业的发展。

技术实现思路

1、针对现有技术中存在的上述问题,现旨在提供一种拉紧器钩子锻压工艺及使用的装置,以设置仅带精锻模腔的锻压模,且同一锻压模中设置有若干相同的精锻模腔,同时,控制金属原料棒的放入,使得在模压时,金属原料棒既能充满精锻模腔,又能避免因金属原料棒过量而导致模压时无法完全下压的问题,确保了一次锻压成型多个产品,提高了锻压效率,同时也减少了锻压模的数量,降低了制造成本,利于拉紧器行业的发展。

2、具体技术方案如下:

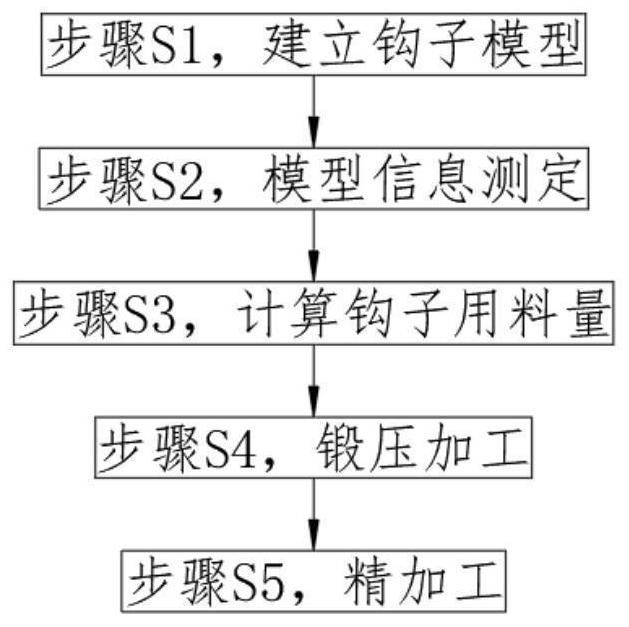

3、一种拉紧器钩子锻压工艺,具有这样的特征,包括以下几个步骤:

4、步骤s1,建立钩子模型;

5、将钩子分割为连接球体模型、矩形体模型、圆环体模型、梯形体模型以及尖端球体模型五部分;

6、步骤s2,模型信息测定;

7、用测量尺分别测定连接球体模型的球半径r1、圆环体模型的外环半径r、内环半径r2,连接球体模型与圆环体模型的圆心的垂直距离l1,尖端球体模型的球半径r3,尖端球体模型与圆环体模型的圆心的垂直距离l2;

8、步骤s3,计算钩子用料量;

9、通过模型体积公式计算钩子的原料用量v,并通过原料换算公式得到每一钩子锻压时所需要的金属原料棒的长度l;

10、步骤s4,锻压加工;

11、打开锻压模,并将合适长度的金属原料棒加热放入至精锻模腔内并合模锻压,得到钩子半成品,并在冷却后取出;

12、步骤s5,精加工;

13、对锻压得到的钩子半成品进行去边料、打磨、打孔加工,得到钩子成品。

14、上述的一种拉紧器钩子锻压工艺,其中,计算原料用量v的模型体积公式为:

15、

16、上式中,v为钩子的原料用量,单位为mm3;r1为连接球体模型的球半径,单位为mm;r和r2分别为圆环体模型的外环半径和内环半径,单位均为mm;l1为连接球体模型与圆环体模型的圆心的垂直距离,单位为mm;r3为尖端球体模型的球半径,单位为mm;l2为尖端球体模型与圆环体模型的圆心的垂直距离,单位为mm。

17、上述的一种拉紧器钩子锻压工艺,其中,计算金属原料棒长度l的原料换算公式为:

18、

19、上式中,l为一个钩子锻压时需要的金属原料棒的长度,单位为mm;v为钩子的原料用量,单位为mm3;r4为金属原料棒的横截面半径,单位为mm。

20、上述的一种拉紧器钩子锻压工艺,其中,步骤s4的锻压加工过程中,采用油冷的方式对锻压模进行冷却。

21、一种拉紧器钩子锻压工艺所使用的装置,具有这样的特征,包括锻压模,并且,锻压模包括上模和下模,上模和下模之间设置有若干精锻模腔,上模和下模之间设置有锁扣结构,锁扣结构设置于上模和下模的边角处。

22、上述的一种拉紧器钩子锻压工艺所使用的装置,其中,锁扣结构包括若干凸块和凹腔,若干凸块设置于下模的边沿处且均突出于下模的上表面布置,若干凹腔设置于上模的边沿处且均凹陷于上模的下表面上,且若干凸块与若干凹腔一一对应,同时,在上模和下模合模时,凸块卡入至对应的凹腔内。

23、上述的一种拉紧器钩子锻压工艺所使用的装置,其中,上模和下模内均设置有冷却通道,每一精锻模腔均对应有冷却通道,并且,冷却通道于外部冷却油供应管路连通。

24、上述的一种拉紧器钩子锻压工艺所使用的装置,其中,每一冷却通道均为横截面呈圆形的直通道,并且,每一直通道内均设置有散热加强件,散热加强件上开设有若干沿直通道轴向布置的换热孔,换散热加强件的外壁与直通道的内壁贴合,冷却油从换热孔内流过。

25、上述的一种拉紧器钩子锻压工艺所使用的装置,其中,散热加强件包括两个半环体和若干换热翅片,一直管沿其轴向的中心平面分割后形成两半环体,每一半环体的内壁上且沿其长度方向均间隔设置有若干换热翅片,并且,在两半环体组成管状结构时,两半环体上的换热翅片一一对应并相互抵靠。

26、上述的一种拉紧器钩子锻压工艺所使用的装置,其中,两半环体的接触面之间、相互抵靠的两换热翅片的接触面之间以及两半环体的外壁与对应的直通道的内壁之间均设置有导热胶。

27、上述技术方案的积极效果是:

28、上述的拉紧器钩子锻压工艺及使用的装置,通过设置包括步骤s1,建立钩子模型;步骤s2,模型信息测定;步骤s3,计算钩子用料量;步骤s4,锻压加工;步骤s5,精加工的锻压工艺,并采用仅带若干精锻模腔的锻压模,并通过对钩子建立模型,并通过测量建立的模型的数据,通过模型体积公式和原料换算公式得到需要的金属原料棒的长度,确保了放入的金属原料棒更准确,既能充满精锻模腔,保证产品品质,又能避免因过量的金属原料棒而导致模压时无法完全下压的问题,从而确保了能一次锻压成型多个产品,锻压效率更高,同时避免了设置过多的锻压模,制造成本更低,利于拉紧器行业的发展。

技术特征:

1.一种拉紧器钩子锻压工艺,其特征在于,包括以下几个步骤:

2.根据权利要求1所述的拉紧器钩子锻压工艺,其特征在于,计算原料用量v的模型体积公式为:

3.根据权利要求1所述的拉紧器钩子锻压工艺,其特征在于,计算所述金属原料棒长度l的原料换算公式为:

4.根据权利要求1所述的拉紧器钩子锻压工艺,其特征在于,所述步骤s4的锻压加工过程中,采用油冷的方式对所述锻压模进行冷却。

5.一种拉紧器钩子锻压工艺所使用的装置,包括权利要求1-4中任一项所述的锻压模,其特征在于,所述锻压模包括上模和下模,所述上模和所述下模之间设置有若干所述精锻模腔,所述上模和所述下模之间设置有锁扣结构,所述锁扣结构设置于所述上模和所述下模的边角处。

6.根据权利要求5所述的拉紧器钩子锻压工艺所使用的装置,其特征在于,所述锁扣结构包括若干凸块和凹腔,若干所述凸块设置于所述下模的边沿处且均突出于所述下模的上表面布置,若干所述凹腔设置于所述上模的边沿处且均凹陷于所述上模的下表面上,且若干所述凸块与若干所述凹腔一一对应,同时,在所述上模和所述下模合模时,所述凸块卡入至对应的所述凹腔内。

7.根据权利要求6所述的拉紧器钩子锻压工艺所使用的装置,其特征在于,所述上模和所述下模内均设置有冷却通道,每一所述精锻模腔均对应有所述冷却通道,并且,所述冷却通道与外部冷却油供应管路连通。

8.根据权利要求7所述的拉紧器钩子锻压工艺所使用的装置,其特征在于,每一所述冷却通道均为横截面呈圆形的直通道,并且,每一所述直通道内均设置有散热加强件,所述散热加强件上开设有若干沿所述直通道轴向布置的换热孔,所述换散热加强件的外壁与所述直通道的内壁贴合,冷却油从所述换热孔内流过。

9.根据权利要求8所述的拉紧器钩子锻压工艺所使用的装置,其特征在于,所述散热加强件包括两个半环体和若干换热翅片,一直管沿其轴向的中心平面分割后形成两所述半环体,每一所述半环体的内壁上且沿其长度方向均间隔设置有若干所述换热翅片,并且,在两所述半环体组成管状结构时,两所述半环体上的所述换热翅片一一对应并相互抵靠。

10.根据权利要求9所述的拉紧器钩子锻压工艺所使用的装置,其特征在于,两所述半环体的接触面之间、相互抵靠的两所述换热翅片的接触面之间以及两所述半环体的外壁与对应的所述直通道的内壁之间均设置有导热胶。

技术总结

本发明提供了一种拉紧器钩子锻压工艺及使用的装置,属于索具技术领域。本发明包括建立钩子模型、模型信息测定、计算钩子用料量、锻压加工以及精加工;并使用带锁扣结构的锻压模,锻压模上同时设置有若干精锻模腔,通过对钩子建立模型并进行数据测量,再通过模型体积公式和原料换算公式得到需要的金属原料棒的长度,从而确保了放入精锻模腔内的金属原料棒更准确,既能充满精锻模腔,保证产品品质,又能避免因过量的金属原料棒而导致模压时无法完全下压的问题,无需分开进行粗锻和精锻加工,能一次锻压成型多个产品,锻压效率更高,防止了金属原料棒的浪费,避免了因粗锻和精锻分开而增多锻压模的问题,制造成本更低,更有利于拉紧器行业的发展。

技术研发人员:姚道可,朱辉

受保护的技术使用者:宁波京腾智诚隆机械有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!