一种钢管焊接加工工艺的制作方法

本发明涉及钢管焊接,具体为一种钢管焊接加工工艺。

背景技术:

1、焊接钢管是指用钢带或钢板弯曲变形为圆形、方形等形状后再焊接成的、表面有接缝的钢管,焊接钢管采用的坯料是钢板或带钢。

2、大口径钢管在焊接时为了保证使用强度,大多不会通过直缝焊接,直缝焊接的焊管强度较低,不适用大口径钢管,大口径大多采用螺纹焊或将将大口径钢管通过多段式裁切的方式通过丁字焊缝进行加工。

3、但不论是螺纹焊还是丁字焊缝,所产生的焊缝长度都会远远大于直缝焊,因此,在保证钢管同样的焊接质量时,螺纹焊以及丁字焊所需要的加工时间远大于直缝焊,而螺纹焊和丁字焊又不能够通过设置多焊接工位的方式来增加焊接效率,这就导致螺纹焊以及丁字焊的焊接效率较低。

技术实现思路

1、针对现有技术的不足,本发明提供了一种钢管焊接加工工艺,提出了一种新的焊接工艺,该工艺能够在保证钢管在焊接之后强度,且能够增加大口径钢管的焊接效率。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种钢管焊接加工工艺,包括以下步骤:

3、s1、前处理,根据所需制备钢管长度对钢板进行裁切,并对位于钢管两端面的钢板侧面进行加工,对钢板表面的油污、锈蚀、水分以及杂物,并对钢板表面进行烘干,将其加热至80-100℃进行矫正后进行自然冷却;

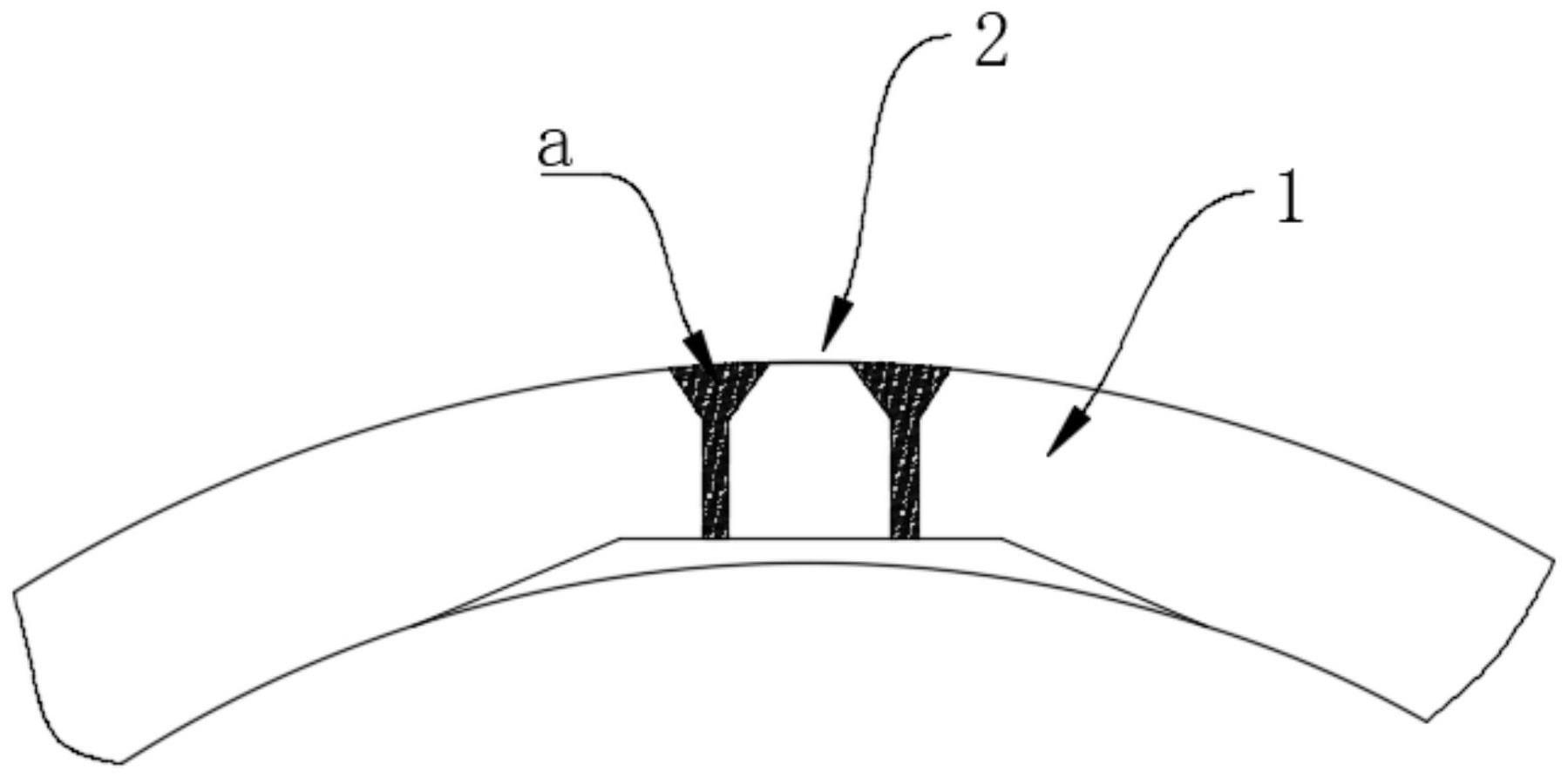

4、s2、支撑件制备,根据所需要制备钢管尺寸进行支撑件底板的弯折,并根据钢管所使用的场景以及所需要的长度对底板进行弯曲,同时制备位于底板上部向上延伸至连接板,连接板弯曲路径与底板一致;

5、s3、折弯,将钢板侧边焊缝位置依照连接板弯曲路径进行裁切,并将裁切位置进行倾斜倒角处理,形成倾斜倒角面,同时,对钢板表面的毛刺通过铣边机或砂轮机进行边角处理,将钢板经过弯折形成待焊钢管,使其弧度与所要加工钢管规格适配;

6、s4、对接定位,对待焊钢管进行定位夹持,将支撑件安装在待焊钢管内侧,并使连接板与待焊钢管缝位置相吻合,同时对支撑件底板进行支撑,使底板上表面贴合待焊钢管裁切位置的倾斜倒角面;

7、s5、焊接,设置内外各双焊接工位对支撑件两侧与待焊钢管焊缝位置进行焊接,焊接完成后检查焊缝外貌、尺寸以及缺陷,并通过少轮机去除多余焊珠以及飞溅物,之后对钢管进行无损检测;

8、s6、后处理,通过电镀法或热镀法对钢管表面防腐处理。

9、在本发明一或多个实施方式中,上述的钢板形成钢管两端面的位置在裁切之后,垂直于钢板形成钢管内外环形面的平面。

10、在本发明一或多个实施方式中,上述的底板位于钢管两端位置的两侧为倾斜延伸至侧面,而位于钢管中部位置向内凹陷形成焊接位置,形成内部焊缝,焊接位置在焊接之后与连接板和钢管的连接位置相接。

11、在本发明一或多个实施方式中,上述的连接板上部两侧为倒角处理,焊接位置位于倒角内侧,形成外部焊缝。

12、在本发明一或多个实施方式中,上述的裁切位置进行倾斜倒角处理的路径,随着裁切弯曲路径进行变化。

13、在本发明一或多个实施方式中,上述的底板上表面为向两侧倾斜的倾斜面,倾斜面倾斜角度与钢板裁切位置倾斜倒角处理所形成的倒角面倾斜角度一致。

14、在本发明一或多个实施方式中,上述的钢管进行无损检测时,通过射线检测、磁粉检测或渗透检测其中的一种。

15、在本发明一或多个实施方式中,上述的电镀法所使用的金属材料为锌,而热镀法所使用的金属材料为锌,其中,电镀法或热镀法所形成的镀层厚度均为10-20微米。

16、有益效果

17、本发明提供了一种钢管焊接加工工艺。与现有技术相比具备以下有益效果:

18、1、本发明通过设置于钢管两侧进行连接的支撑件,在使用时能够形成对钢管内侧的支撑,而支撑件在固定在焊接位置之后,其两侧均需要与钢管进行焊接,将两侧均设置焊接工位,从而加快大口径钢管在进行焊接时的焊接效率。

19、2、在本发明中,支撑件为弯曲设置,从而能够不断的改变焊缝位置,在焊接完成之后,其内外均能够保证稳定的与钢管进行连接,而弯曲的焊缝位置相较于直缝焊,具备更高的强度,满足大口径钢管的使用需求,且支撑件的弯曲程度能够根据大口径钢管所需求的场合进行改变。

技术特征:

1.一种钢管焊接加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s1中,钢板形成钢管两端面的位置在裁切之后,垂直于钢板形成钢管内外环形面的平面。

3.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s2中,底板位于钢管两端位置的两侧为倾斜延伸至侧面,而位于钢管中部位置向内凹陷形成焊接位置,形成内部焊缝,焊接位置在焊接之后与连接板和钢管的连接位置相接。

4.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s2中,连接板上部两侧为倒角处理,焊接位置位于倒角内侧,形成外部焊缝。

5.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s3中,裁切位置进行倾斜倒角处理的路径,随着裁切弯曲路径进行变化。

6.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s4中,底板上表面为向两侧倾斜的倾斜面,倾斜面倾斜角度与钢板裁切位置倾斜倒角处理所形成的倒角面倾斜角度一致。

7.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s5中,进行钢管无损检测时,通过射线检测、磁粉检测或渗透检测其中的一种。

8.根据权利要求1所述的一种钢管焊接加工工艺,其特征在于:在s6中,电镀法所使用的金属材料为锌,而热镀法所使用的金属材料为锌,其中,电镀法或热镀法所形成的镀层厚度均为10-20微米。

技术总结

本发明公开了一种钢管焊接加工工艺,包括以下步骤:S1、前处理,根据所需制备钢管长度对钢板进行裁切,并对位于钢管两端面的钢板侧面进行加工,对钢板表面的油污、锈蚀、水分以及杂物,并对钢板表面进行烘干,将其加热至80‑100℃进行矫正后进行自然冷却;S2、支撑件制备,根据所需要制备钢管尺寸进行支撑件底板的弯折,并根据钢管所使用的场景以及所需要的长度对底板进行弯曲,同时制备位于底板上部向上延伸至连接板,连接板弯曲路径与底板一致。本发明通过设置于钢管两侧进行连接的支撑件,在使用时能够形成对钢管内侧的支撑,两侧均设置焊接工位,从而加快大口径钢管在进行焊接时的焊接效率。

技术研发人员:丁治宏,王修凤

受保护的技术使用者:江苏北宸管业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!