一种翻转装置及对应的弹弓钮扣加工设备的制作方法

本发明涉及五金钮扣领域,特别涉及一种翻转装置及对应的弹弓钮扣加工设备。

背景技术:

1、现代生活中,随处可见到各式各样的服饰,与此相对应的便是服饰相关配件的市场需求越来越大,特别是纽扣、拉链、裤扣等几种产品的市场需求的增长最为明显,因此,对于现在的服饰加工生产类的公司来说,提升其服饰配件的生产能力就尤为重要。

2、金属钮扣为公扣和母扣组合而成,现有的钮扣的结构简单、使用寿命短,为此需要生产弹弓钮扣;但是现有的弹弓钮扣生产大多是依靠人工摆放铆合,钮扣生产品质无法保证,合格率低,且钮扣组装存在物料反面,需要翻转片状物料,进一步降低了钮扣组装的生产效率。故需要提供一种翻转装置及弹弓钮扣加工设备来解决上述技术问题。

技术实现思路

1、本发明提供一种弹弓钮扣加工设备解决上述技术问题,本发明的技术方案为:一种翻转装置,其包括:

2、升降支架,与第四底盘连接,所述第四底盘顶端设置有收容空间,第四转盘位于收容空间内,且转动设置在第四底盘上,所述第四转盘外缘上均匀设置有若干第四开口,所述第四转盘与收容空间侧壁之间形成第四收容孔,第四收容孔用于收容固定片;

3、气夹组件,用于夹持所述固定片,所述固定片的定位凸起朝下;以及

4、翻转气缸,所述气夹组件通过翻转气缸与所述升降支架连接,所述翻转气缸驱动所述气夹组件翻转;

5、其中,所述气夹组件翻转轨迹所在平面与所述第四转盘平面相互垂直;所述第四底盘对应所述翻转位设置有第二通槽,

6、所述气夹组件包括:

7、固定夹臂,设置在所述第四转盘所在平面的上方;

8、支撑夹臂,设置在所述固定夹臂的下方,所述支撑夹臂上设置有第四避让缺口,所述第四避让缺口用于收容所述定位凸起,提升固定片夹持过程中结构的稳定性;以及

9、夹持气缸,一侧与所述翻转气缸连接,另一侧与所述固定夹臂以及所述支撑夹臂连接,所述夹持气缸驱动所述固定夹臂以及所述支撑夹臂相互运动,所述支撑夹臂贯穿所述第二通槽,从而与所述固定夹臂配合夹持所述固定片。

10、本发明中,所述支撑夹臂包括:第四固定块以及相对设置在所述第四固定块两端的支撑杆,两组所述支撑杆之间形成所述定位凸起的第四避让缺口。

11、本发明中,所述翻转装置在夹持固定片的运动轨迹上包括第四初始位、第四夹持位、以及第四转动位;

12、当翻转装置位于第四初始位置时,所述固定夹臂位于第四转盘上方,支撑夹臂位于第四底盘的第二通槽内,且支撑夹臂位于第四转盘所在平面的下方;

13、当翻转装置位于第四夹持位时,所述夹持气缸驱动固定夹臂以及支撑夹臂相对运动,将所述固定片进行夹持,所述定位凸起收容在支撑夹臂上的第四避让缺口内;

14、当翻转装置位于第四转动位时,所述气夹组件位于第四底盘的上方。

15、本发明中,所述第四固定块上沿横向设置有支撑杆调节孔,使得两组所述支撑杆之间的距离可调节。

16、本发明中,所述固定夹臂包括第五固定块以及相对设置在第五固定块两端的固定杆,两组所述固定杆之间形成固定避让缺口,所述固定避让缺口用于收容定位凸起。

17、本发明中,所述第五固定块上沿横向设置有固定杆调节孔,两组所述固定杆之间的距离可调节。

18、本发明中,两个所述固定杆之间的距离,与两个所述支撑杆之间的距离不相等。

19、本发明中,所述第二通槽为长条结构,且对应设置有四组,四组所述第二通孔分别与两个所述固定杆以及两个支撑杆之间一一对应。

20、本发明中,所述翻转装置翻转所述固定片后,所述固定夹臂位于支撑夹臂下方,所述固定夹臂与支撑夹臂结构对应。

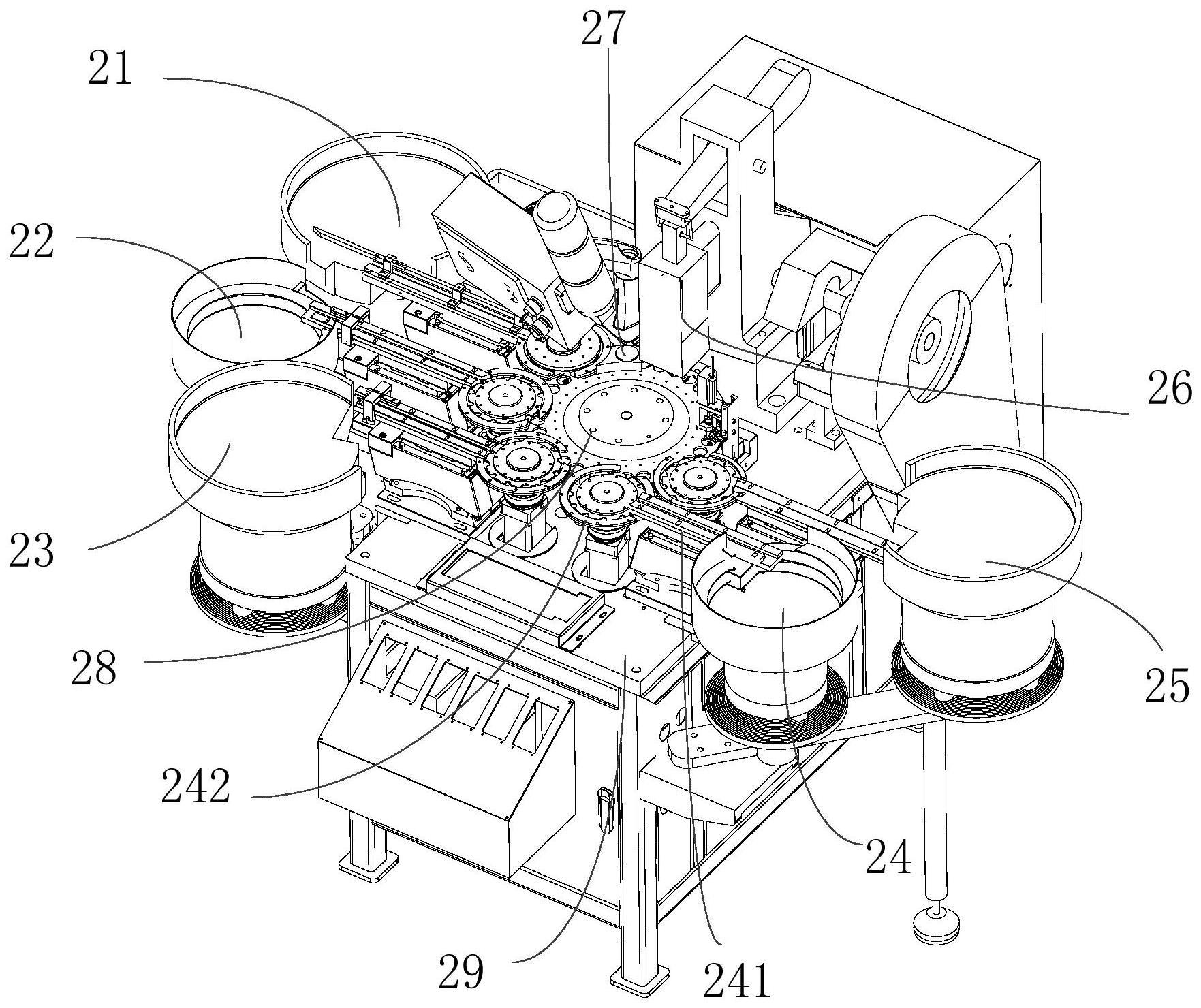

21、本发明还提供一种弹弓钮扣加工设备,其包括:

22、基座箱;

23、组装转盘,转动设置在所述基座箱上,所述组装转盘上周侧设置有安放槽,沿所述组装转盘的转动方向,所述安放槽运动轨迹上依次环绕设置有纽扣主体落料位、金属弹圈落料位、第一挡板落料位、固定片落料位、定位片落料位、组装位以及下料位;

24、第一上料单元,设置在所述基座箱上,用于将纽扣主体输送到所述组装转盘上的纽扣主体落料位;

25、第二上料单元,设置在所述基座箱上,用于将金属弹圈输送到所述组装转盘上的金属弹圈落料位,并与所述纽扣主体叠加;

26、第三上料单元,设置在所述基座箱上,用于将第一挡板输送到所述组装转盘上的第一挡板落料位,并与所述金属弹圈叠加;

27、第四上料单元,设置在所述基座箱上,用于将固定片输送到所述组装转盘上的固定片落料位,并与所述第一挡板叠加;以及

28、第五上料单元,设置在所述基座箱上,用于将定位片输送到所述定位片落料位,并与所述固定片叠加,所述定位片用于限定所述固定片的位置;

29、铆合单元,设置在所述基座箱上,所述铆合单元用于将组装转盘的组装位上依次叠加的纽扣主体、金属弹圈、第一挡板以及固定片铆合成弹弓钮扣,以使得所述金属弹圈固定在所述纽扣主体与所述第一挡板间;

30、下料单元,设置在所述基座箱上,用于输出铆合好的弹弓钮扣;

31、其中,所述所述第四上料单元包括第四输送机构以及第四上料机构,所述第四输送机构用于输送固定片,所述第四上料机构用于将第四输送机构上的固定片放置于所述组装转盘的固定片落料位上,所述第四上料机构包括如上所述的翻转装置。

32、本发明相较于现有技术,其有益效果为:本发明的一种翻转装置及对应的弹弓纽扣加工设备通过翻转装置将固定片进行翻转,夹持气缸驱动所述固定夹臂以及所述支撑夹臂相互运动,所述支撑夹臂贯穿所述第二通槽,从而与所述固定夹臂配合夹持所述固定片。因此解决了片状物料反面,人工翻转片状物料,生产效率低下的问题。翻转装置中通过上下夹持的固定片,然后再翻转操作,避免片状结构的工件翻转过程中掉落,减少翻转装置的操作误差。

33、弹弓纽扣加工设备通过组装转盘将弹弓纽扣配件进行输送,依次环绕组装转盘设置的第一上料单元、第二上料单元、第三上料单元、第四上料单元、第五上料单元进行依次叠加上料,使得钮扣主体、第一挡板、金属弹圈、固定片以及定位片依次叠加成弹弓纽扣配件,再通过铆合单元将弹弓纽扣配件铆合成弹弓纽扣,从而实现弹弓纽扣的自动化组装。

技术特征:

1.一种翻转装置,其特征在于,包括:

2.根据权利要求1所述的翻转装置,其特征在于,所述支撑夹臂包括:第四固定块以及相对设置在所述第四固定块两端的支撑杆,两组所述支撑杆之间形成所述定位凸起的第四避让缺口。

3.根据权利要求2所述的翻转装置,其特征在于,所述翻转装置在夹持固定片的运动轨迹上包括第四初始位、第四夹持位,以及第四转动位;

4.根据权利要求3所述的翻转装置,其特征在于,所述第四固定块上沿横向设置有支撑杆调节孔,使得两组所述支撑杆之间的距离可调节。

5.根据权利要求4所述的翻转装置,其特征在于,所述固定夹臂包括第五固定块以及相对设置在第五固定块两端的固定杆,两组所述固定杆之间形成固定避让缺口,所述固定避让缺口用于收容定位凸起。

6.根据权利要求5所述的翻转装置,其特征在于,所述第五固定块上沿横向设置有固定杆调节孔,两组所述固定杆之间的距离可调节。

7.根据权利要求5所述的翻转装置,其特征在于,两个所述固定杆之间的距离,与两个所述支撑杆之间的距离不相等。

8.根据权利要求7所述的翻转装置,其特征在于,所述第二通槽为长条结构,且对应设置有四组,四组所述第二通孔分别与两个所述固定杆以及两个支撑杆之间一一对应。

9.根据权利要求3所述的翻转装置,其特征在于,所述翻转装置翻转所述固定片后,所述固定夹臂位于支撑夹臂下方,所述固定夹臂与支撑夹臂结构对应。

10.一种弹弓钮扣加工设备,其特征在于,包括:

技术总结

本发明提供一种翻转装置及对应的弹弓钮扣加工设备,翻转装置与第四底盘连接,且翻转装置与第四翻转位对应,翻转装置将定位凸起朝下的固定片进行翻转。翻转装置包括升降支架、气夹组件以及翻转气缸;升降支架与第四底盘连接;气夹组件用于夹持固定片;翻转气缸气夹组件通过翻转气缸与升降支架连接,翻转气缸驱动气夹组件翻转。其中,气夹组件翻转轨迹所在平面与第四转盘平面相互垂直。翻转装置及对应的弹弓纽扣加工设备通过翻转装置将固定片进行翻转,夹持气缸驱动固定夹臂以及支撑夹臂相互运动,支撑夹臂贯穿第二通槽,从而与固定夹臂配合夹持固定片,因此解决了片状物料反面,人工翻转片状物料,生产效率低下的问题。

技术研发人员:孟庆会,廖满生,肖伟连

受保护的技术使用者:深圳市联星服装辅料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!