大型卧式车床固定编码器的装置的制作方法

本发明涉及一种大型卧式车床改造升级时联接主轴与编码器,实现主轴位置的反馈。此发明的装置具有安装精度高、便于维修的功能。通过此装置,可以有效控制编码器的安装精度,提高位置反馈的准确性,既便利,又能降低编码器的损坏率。

背景技术:

1、在大型卧式车床改造过程中,为了获得攻丝和主轴定位功能,需要在主轴末端增加编码器对主轴的位置进行反馈。而这个过程,必须保证编码器轴和主轴中心的同轴度,进而确保同步。而大型卧式车床主轴末端距离端盖距离很大,难以保证刚性和同轴度,为此,自行设计并制作一种固定编码器的装置,不仅能够有效保证位置反馈的准确性,而且能够为维修提供一个有效便捷的拆装方式。

技术实现思路

1、本发明针对没有第二位置反馈的大型卧式车床改造升级中增加编码器固定困难、同轴度差、位置反馈误差大,设计制作了一个安装精度高、拆装方便的一种固定编码器的装置。

2、本发明的技术解决方案是:

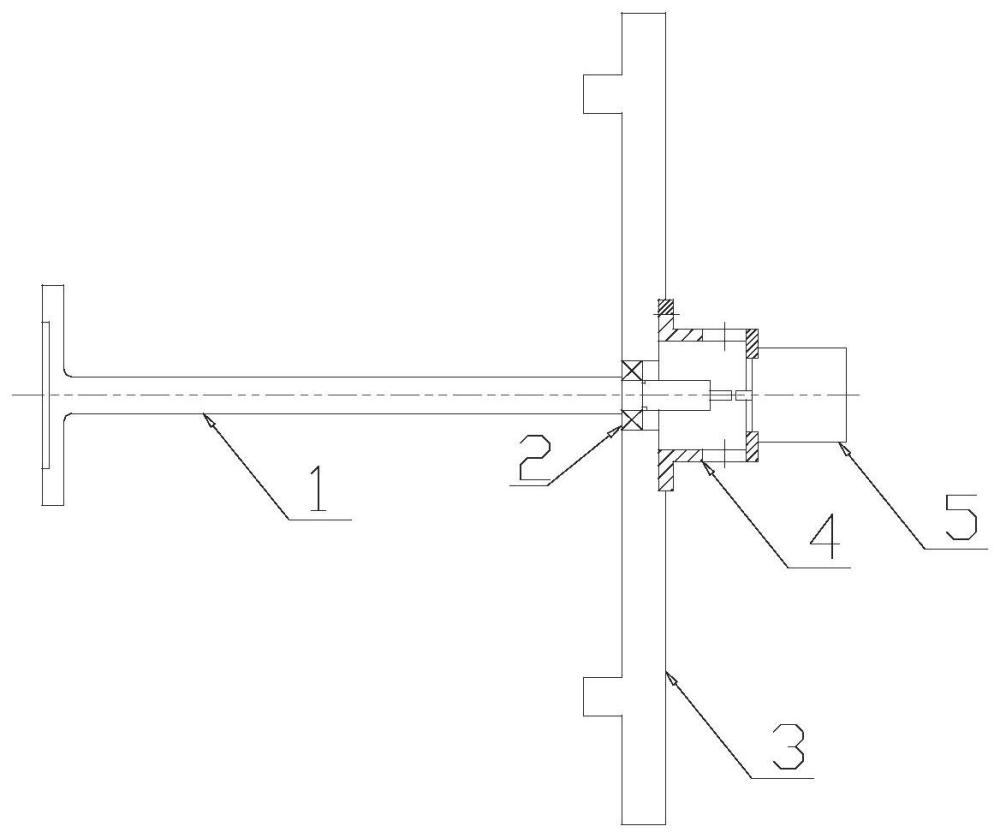

3、大型卧式车床固定编码器的装置(参见附图),其特征在于:有连接轴(1)、固定轴承(2)、端盖(3)、编码器支撑(4),其中连接轴一端带有固定在大型卧式车床的主轴末端的连接盘,连接轴另一端通过轴承(2)设置在端盖(3)的轴孔并伸出轴孔,伸出轴孔的连接轴端部为与编码器的转轴连接的联轴器。编码器支撑(4)与连接轴相对方向固定在端盖(3)外端,编码器支撑(4)外端带有固定编码器配合定位的孔。安装时只需要把编码器(5)安装在支撑座上即可,然后通过连接轴的联轴器与编码器,这样本发明就可以起到大型卧式车床改造升级时主轴加装第二编码器的功能,其特点在于利用此装置,可以轻松实现主轴与编码器的连接,大大降低安装难度,提高安装精度,保证主轴与编码器的同轴度,准确反馈主轴的位置,进而实现定位和攻丝功能,并且便于维修保养时的拆装。编码器支撑(4)侧壁开有工作孔。编码器支撑(4)前端带有连接法兰,并通过螺钉与端盖的螺孔连接固定。这样本发明的一种大型卧式车床固定编码器的装置主要由连接轴1、固定轴承2、端盖3、编码器支撑4、编码器5这些部件构成,其中连接轴一端固定在主轴末端由固定轴承2固定在端盖3上,编码器支撑4与连接轴相对方向固定在端盖3上,安装时只需要把编码器5安装在支撑座上即可,然后通过端盖3上的工作孔固定联轴器,即可完成编码器的拆装,安装精度由自制件的尺寸和位置公差来保证,实现编码器与主轴的同步旋转。该上盖装置主要解决了:

4、1、编码器固定困难问题。

5、2、主轴末端与端盖间距大、同轴度难以保证的问题。

6、3、在运行中反馈不准确、维修拆装难的问题。

7、最终,利用本发明的一种大型卧式车床固定编码器的装置实现了控制编码器安装精度,提高位置反馈的准确性,进而实现了攻丝和定位功能,满足了使用要求。

技术特征:

1.一种大型卧式车床固定编码器的装置,其特征在于:有连接轴(1)、固定轴承(2)、端盖(3)、编码器支撑(4),其中连接轴一端带有固定在大型卧式车床的主轴末端的连接盘,连接轴另一端通过轴承(2)设置在端盖(3)的轴孔并伸出轴孔,伸出轴孔的连接轴端部为与编码器的转轴固定的联轴器;编码器的支撑座(4)与连接轴相对方向固定在端盖(3)外端,编码器的支撑座(4)外端带有固定编码器配合定位的孔。

2.如权利要求2所述的大型卧式车床固定编码器的装置,其特征在于:编码器支撑(4)侧壁开有工作孔。

3.如权利要求1或2所述的大型卧式车床固定编码器的装置,其特征在于:编码器支撑(4)前端带有连接法兰,并通过螺钉与端盖的螺孔连接固定。

4.如权利要求1或2所述的大型卧式车床固定编码器的装置,其特征在于:连接轴与车床主轴末端对应处为定位凹槽。

5.如权利要求3所述的大型卧式车床固定编码器的装置,其特征在于:连接轴与车床主轴末端对应处为定位凹槽。

6.如权利要求1或2所述的大型卧式车床固定编码器的装置,其特征在于:支撑座的端盖侧外圆与端盖上凹槽配合定位。

7.如权利要求3所述的大型卧式车床固定编码器的装置,其特征在于:支撑座的端盖侧外圆与端盖上凹槽配合定位。

8.如权利要求5所述的大型卧式车床固定编码器的装置,其特征在于:支撑座的端盖侧外圆与端盖上凹槽配合定位。

技术总结

大型卧式车床固定编码器的装置,连接轴一端带有固定在大型卧式车床的主轴末端的连接盘,连接轴另一端通过轴承(2)设置在端盖(3)的轴孔并伸出轴孔,伸出轴孔的连接轴端部为与编码器的转轴连接的联轴器。编码器的支撑座(4)与连接轴相对方向固定在端盖(3)外端,编码器的支撑座(4)外端带有固定编码器配合定位的孔。这就实现主轴与编码器的连接,大大降低安装难度,提高安装精度,保证主轴与编码器的同轴度,准确反馈主轴的位置,进而实现定位和攻丝功能,并且便于维修保养时的拆装。

技术研发人员:魏宝华,王凯,邵建秋,郑晓明,张祯帅,董静炜

受保护的技术使用者:大连船用柴油机有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!