一种核电海水泵轴的修复方法与流程

本发明涉及表面修复,特别涉及一种核电海水泵轴的修复方法。

背景技术:

1、海水泵是为核电站机组运行提供冷却水的重要部件,而泵轴则是海水泵的核心零件。在海水泵运行过程中,泵轴会受到海水腐蚀作用、泥沙冲刷作用以及工作应力作用,因此泵轴的失效形式主要包括腐蚀、磨损、变形等。显而易见,为了延长泵轴使用寿命,需要使其具有良好的耐腐蚀、耐磨损性能以及较高的强度。

2、泵轴做为核电站最主要的消耗部件,为了降低成本,目前逐渐也在采用修复的方式。而常规的修复方式难以满足泵轴日益增长的寿命需求,也难以满足泵轴高精度的尺寸要求。例如,发生变形的泵轴采用加热校直或者冷压校直,由于不能完全去除残余应力,导致在后续的使用过程中泵轴又恢复成弯曲状。再比如,发生磨损或腐蚀的泵轴采用堆焊、镀铬、热喷涂等方式进行修复,由于堆焊热输入较大,也会存在变形、甚至断裂的情况,而镀铬和热喷涂则由于结合力较低,极易产生涂层剥落的情况。此外,热喷涂涂层还存在孔洞,会显著降低泵轴的耐海水腐蚀性能。

3、因此,针对核电海水泵轴修复,亟需开发一种新的修复方法。中国专利cn102154642a(公布日2011.08.17)一种激光修复核电海水泵轴的方法、cn102078961b(公告日2014.04.23)一种钴基合金粉及其在激光修复核电海水泵轴上的应用、cn105154874a(公布日2015.12.16)一种核电站泵轴激光熔覆修复工艺、cn105149860a(公布日2015.12.16)一种核电站泵轴修复工艺、cn108165978a(公布日2018.06.15)一种采用超高速激光熔覆技术修复核电海水泵轴的方法等专利均公开了采用激光熔覆的方式进行泵轴修复的方法,但是它们都忽视了非常重要的一点,即泵轴在修复过程中的变形以及残余应力如何消除。此外,这些发明也并未公开泵轴修复的整个过程,而仅仅描述了激光熔覆过程,无法为泵轴修复方法提供支撑。而且,泵轴修复后的耐腐蚀、耐磨损、强度也没有提及,无法确保泵轴修复后的使用寿命。

技术实现思路

1、本发明所要解决的问题是提供一种核电海水泵轴的修复方法,可以确保泵轴修复完成后不会因残余应力而发生变形,也能够保证其性能及使用寿命。同时,所述的修复方法过程完整,为核电海水泵轴修复提供参考。

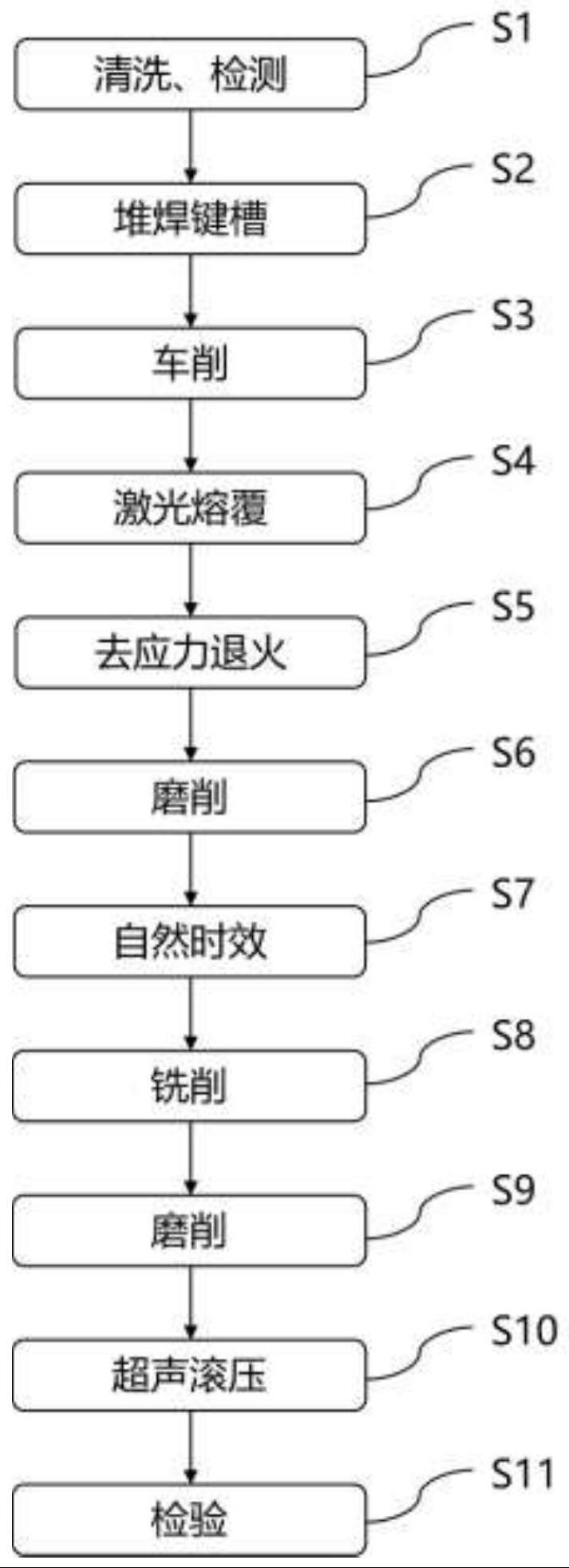

2、本发明核电海水泵轴的修复方法,包括以下步骤:

3、s1、清洗、检测:采用清洗剂去除泵轴表面污渍,并对泵轴的尺寸、形位公差、表面缺陷等进行检测;

4、s2、堆焊键槽:采用泵轴基体同种材质的焊丝,将泵轴键槽位置堆焊填充;

5、s3、车削:根据s1的检测结果,确定泵轴的车削尺寸,并对泵轴的外圆进行车削;

6、s4、激光熔覆:根据车削尺寸确定泵轴激光熔覆层数以及单层厚度,采用配制好的粉末材料在泵轴的外圆面进行激光熔覆;

7、s5、去应力退火:将激光熔覆后的泵轴竖直吊装置于井式炉中,进行去应力退火;

8、s6、磨削:采用高精度外圆磨床磨削泵轴的外圆面,按照成品尺寸单边预留0.2-0.3mm余量;

9、s7、自然时效:将泵轴竖直放置一个月;

10、s8、铣削:按照图纸尺寸要求,以原键槽位置为基准,顺时针或逆时针旋转90℃,重新铣削加工键槽;

11、s9、磨削:按照成品尺寸磨削泵轴的外圆面;

12、s10、超声滚压:采用豪克能设备对泵轴的外圆面进行超声滚压处理;

13、s11、检验:按照成品要求检验泵轴。

14、进一步地,步骤s2中使用的焊接方法为冷金属过渡焊接技术。

15、进一步地,步骤s3中车削尺寸为最大变形量、最大磨损量、最大腐蚀量三者中的最大值加上单边0.2mm。

16、进一步地,步骤s4中使用的粉末材料为铁基合金、镍基合金、钴基合金的任一种或它们的混合物,合金元素质量分数满足cr+3.3*(mo+0.5*w)+16*n≥40;粉末材料与修复泵轴基体的电极电位差不超过0.2v。

17、进一步地,步骤s4完成后,涂层性能为室温硬度≥30hrc、结合强度≥500mpa、铜加速乙酸盐雾(cass)试验168h后表面无锈蚀。

18、进一步地,步骤s5中泵轴为室温入炉,以不超过200℃/h的升温速率加热至500-550℃,并保温3-4h,随炉缓冷至室温。

19、进一步地,步骤s9完成后,泵轴的圆柱度≤0.015mm、同轴度≤0.015mm、直线度≤0.02mm、端面垂直度≤0.02mm。

20、进一步地,步骤s10完成后,泵轴的表面粗糙度≤0.5。

21、本发明核电海水泵轴的修复方法的有益效果如下:

22、一、在修复键槽时采用冷金属过渡焊接的方式、在修复外圆面时采用激光熔覆的方式,均可以极大限度地减小泵轴修复过程中的变形及残余应力;

23、二、激光熔覆所使用的材料不限于某种合金,但是对其合金成分做出要求,满足cr+3.3*(mo+0.5*w)+16*n≥40,这样在确保其耐海水腐蚀的性能的前提下,可根据需要对熔覆材料进行选择;同时,考虑到粉末材料与泵轴本体如果是异种材料,存在较大电位差的话,可能会造成电偶腐蚀,因此要求粉末材料与修复泵轴基体电极电位差不超过0.2v,从而显著提高泵轴在海水中的耐蚀性;

24、三、设定去应力退火的工艺:一是尽可能地去除泵轴的残余应力;二是确保热处理后不会对泵轴的本体造成影响,不会降低泵轴本体的性能;

25、四、磨削后形位公差的要求是为了确保泵轴的高精度,从而确保泵轴能够满足后续的安装及使用需求,同时也可以确保泵轴在上线使用后不会产生残余应力导致的变形;

26、五、超声滚压一方面可以显著降低表面粗糙度,另一方面也可以显著提高泵轴的疲劳寿命。

27、六、采用去应力退火热处理+自然时效+超声滚压相结合的方式,可去除泵轴修复过程中的残余应力,确保后续使用过程中不会再次因残余应力而发生变形,确保了泵轴的尺寸精度;而且,三种方法的结合一方面可以极大限度地去除应力,另一方面也可以发挥各自的优势:其中,热处理去除残余应力效率高,自然时效去除残余应力更加彻底,超声滚压则将残余拉应力转变为残余压应力,从而有效地提高泵轴的疲劳寿命;

28、七、激光熔覆层的性能为室温硬度≥30hrc、结合强度≥500mpa、铜加速乙酸盐雾(cass)试验168h后表面无锈蚀,使泵轴满足其工况以及其所需的耐磨损、高强度、耐腐蚀的性能;

29、总之,本发明公开了核电海水泵轴整个修复的过程,为泵轴修复方法提供支撑:激光熔覆的热输入小、残余应力及变形均较小、且对泵轴基体热影响小、结合强度高;多个具体步骤及其结合进一步消除泵轴在修复过程中的变形以及残余应力;激光熔覆层具有较好的耐腐蚀、耐磨损、强度,确保了泵轴修复后的使用寿命。

技术特征:

1.一种核电海水泵轴的修复方法,包括以下步骤:

2.根据权利要求1所述的修复方法,其特征在于:步骤s2中使用的焊接方法为冷金属过渡焊接技术。

3.根据权利要求1所述的修复方法,其特征在于:步骤s3中车削尺寸为最大变形量、最大磨损量、最大腐蚀量三者中的最大值加上单边0.2mm。

4.根据权利要求1所述的修复方法,其特征在于:步骤s4中使用的粉末材料可以为铁基合金、镍基合金、钴基合金的任一种或它们的混合物,合金元素质量分数满足cr+3.3*(mo+0.5*w)+16*n≥40;粉末材料与修复泵轴基体的电极电位差不超过0.2v。

5.根据权利要求4所述的修复方法,其特征在于:步骤s4完成后的涂层性能为室温硬度≥30hrc、结合强度≥500mpa、铜加速乙酸盐雾(cass)试验168h后表面无锈蚀。

6.根据权利要求1所述的修复方法,其特征在于:步骤s5中泵轴为室温入炉,以不超过200℃/h的升温速率加热至500-550℃,并保温3-4h,随炉缓冷至室温。

7.根据权利要求1所述的修复方法,其特征在于:步骤s9完成后泵轴的圆柱度≤0.015mm、同轴度≤0.015mm、直线度≤0.02mm、端面垂直度≤0.02mm。

8.根据权利要求1所述的修复方法,其特征在于:步骤s10完成后泵轴的表面粗糙度≤0.5。

技术总结

本发明公开了一种核电海水泵轴的修复方法,包括以下步骤:S1、清洗、检测;S2、堆焊键槽;S3、车削;S4、激光熔覆;S5、去应力退火;S6、磨削;S7、自然时效;S8、铣削;S9、磨削;S10、超声滚压;S11、检验。本发明修复方法可以确保泵轴修复完成后不会因残余应力而发生变形,也能够保证其性能及使用寿命。同时,本发明修复方法过程完整,为核电海水泵轴修复提供参考。

技术研发人员:董振启,娄家佳,黄东保,魏鹏程,李怀中

受保护的技术使用者:泰尔(安徽)工业科技服务有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!