一种防止热轧带钢扁卷的方法与流程

本发明属于热轧带钢生产,具体涉及一种防止热轧带钢扁卷的方法。

背景技术:

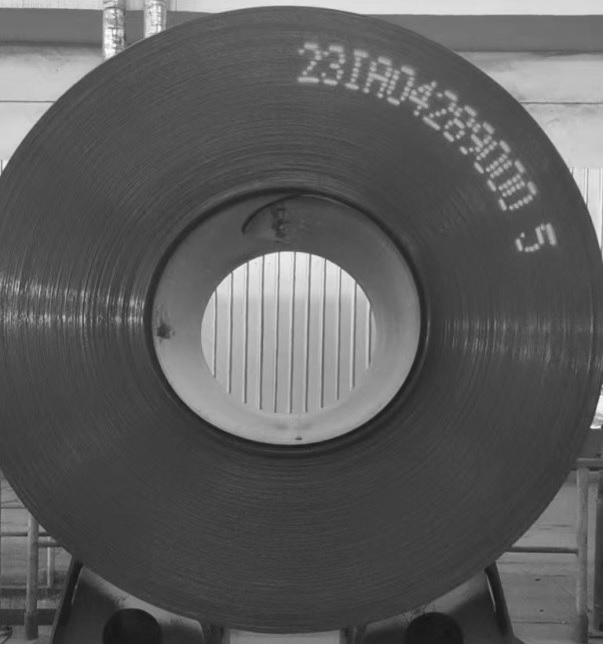

1、500~600mpa级热轧带钢在热轧工序生产过程中,对于厚度规格1.8~3.5mm,宽度规格1000~2000mm,热轧卷取后有卷取辊支撑的条件下卷芯为圆形,卸卷后卷芯圆度逐渐发生椭圆,也称作扁卷。热轧带钢发生椭圆卷后不仅会给下一工序平整上卷带来困难,也会使平整效率降低8~13%,椭圆卷严重的情况下甚至无法平整上卷,造成钢材判废,吨钢损失约1100~1300元。

2、中国专利cn107812789b公开了一种防止热轧卷扁卷的方法,其采用的技术为卷取温度650~700℃或者500~550℃,卷取后在卷取机上停留5~20s,从而改善了热轧带钢卷取后扁卷与塌陷问题;中国专利cn102335681b公开了一种防止热轧带钢扁卷的卷取方法,其采用的技术为卷取温度为500~600℃,卷取后的钢卷在卷取机卷筒上停留20~60s,有效改善了热轧带钢卷取后发生扁卷的问题。上述两项公开技术确实可以有效改善椭圆卷问题,但是影响生产节奏和单日生产产量。

3、中国专利cn113458152b公开了一种消除热轧高强带钢扁卷的控制方法,其通过卷取目标温度控制在贝氏体变相点以上20~70℃,卷取温度曲线控制成不对称的“u形”,头尾部的温度较中间部分提高20~40℃,卷取张力提升至1.3倍~1.6倍,卸卷前将卷筒按顺时针方向旋转90°再卸卷,以此来消除扁卷缺陷。此专利所提出的卷取温度曲线控制成不对称的“u形”对冷却控制较为严格,实际生产中很难控制,且没有考虑到凸度、楔形对带钢层与层之间摩擦力不均产生扁卷的影响。

技术实现思路

1、为解决上述技术问题,本发明提供一种防止热轧带钢扁卷的方法,在热轧生产过程中严格控制钢带的凸度和楔形,根据不同厚度、宽度规格合理配合冷却方式、卷取温度和卷取扭矩,改善热轧带钢椭圆卷问题,提高下一工序的平整效率,提高了生产节奏。

2、为实现上述发明目的,本发明所采取的技术方案是:

3、一种防止热轧带钢扁卷的方法,包括热轧、层流冷却、卷取、平整工序;

4、热轧工序:带钢出精轧机口时凸度≤45μm,楔形控制在-10μm~+10μm,并且楔形曲线为正弦曲线,中心对称线为楔形等于0;

5、层流冷却工序、卷取工序:根据带钢的规格设置冷却方式和卷取参数如下:

6、(1)1.8mm≤厚度≤2.0mm,且1000mm≤宽度≤1500mm的带钢,冷却方式为前段1/2冷却,冷却速率为23~25℃/s,卷取机扭矩控制在60kn·m~65kn·m;

7、(2)2.0mm<厚度≤2.5mm,且1000mm≤宽度≤1700mm的带钢,冷却方式为前段3/4冷却,冷却速率为26~28℃/s,卷取机扭矩控制在60kn·m~65kn·m;

8、(3)2.5mm<厚度≤3.0mm,且1000mm≤宽度≤1800mm的带钢,冷却方式为前段集中冷却,冷却速率为28~33℃/s,卷取机扭矩控制在65kn·m~70kn·m;

9、(4)3.0mm<厚度≤3.5mm,且1000mm≤宽度≤2000mm的带钢,冷却方式为前段集中冷却,冷却速率为28~33℃/s,卷取机扭矩控制在70kn·m~75kn·m。

10、进一步的,所述热轧工序,带钢轧制过程中采用“2+7”轧制,2为2架粗轧机,7为7架精轧机,粗轧结束后,保证中间坯厚度为35~45mm;精轧前保证轧机入口侧导对中精度±3mm,立棍对中精度±2mm。

11、进一步的,所述卷取工序卷取温度控制在550~580℃。

12、上述方法适用于抗拉强度级别为500~600mpa级的热轧带钢。

13、本发明控制热轧带钢凸度≤45μm,主要是为了卷取过程中增加带钢层与层之间的摩擦力,不会产生松卷现象,楔形控制在-10μm~+10μm,并且楔形曲线为正弦曲线,中心对称线为楔形等于0,主要是为了卷取过程中保证钢卷整卷圆周摩擦力稳定,防止楔形太大,且楔形不对称发生钢卷向一侧塌卷或者钢卷芯部两侧圆度不一致。

14、本发明之所以区分不同厚度、宽度规格匹配合适的冷却方式、卷取温度和卷取机扭矩,是由于不同规格的钢带刚度不同,空冷速率不同,薄规格、窄断面钢带冷却速率较快、刚度较低、板形控制较难,因此采用较低的冷却速率,以免产生贝氏体相变,影响性能,较低的卷取张力,以免出现宽度拉窄情况;而对于厚规格、宽断面钢带,冷却速率相对较慢、刚度相对较高、板形控制相对容易,因此采用较高冷速,适当匹配较大卷取张力,增加钢带层与层之间的摩擦力,保证钢卷芯部圆度。

15、采用上述技术方案产生的有益效果在于:本发明通过有效控制带钢的凸度、楔形,再匹配合适的冷却方式、卷取温度、卷取机扭矩,使500mpa~600mpa级热轧带钢扁卷问题得到有效解决,下工序平整效率提高8%~13%,带钢成材率提高5%~10%,吨钢增创效1100元~1300元。

技术特征:

1.一种防止热轧带钢扁卷的方法,其特征在于,包括热轧、层流冷却、卷取、平整工序;

2.根据权利要求1所述的防止热轧带钢扁卷的方法,其特征在于:所述热轧工序,带钢轧制过程中采用“2+7”轧制,2为2架粗轧机,7为7架精轧机,粗轧结束后,保证中间坯厚度为35~45mm。

3.根据权利要求2所述的防止热轧带钢扁卷的方法,其特征在于:所述热轧工序,精轧前保证轧机入口侧导对中精度±3mm,立棍对中精度±2mm。

4.根据权利要求3所述的防止热轧带钢扁卷的方法,其特征在于:所述前段1/2冷却的冷却速率为23~25℃/s。

5.根据权利要求3所述的防止热轧带钢扁卷的方法,其特征在于:所述前段3/4冷却的冷却速率为26~28℃/s。

6.根据权利要求3所述的防止热轧带钢扁卷的方法,其特征在于:所述前段集中冷却的冷却速率为28~33℃/s。

7.根据权利要求1-6任一项所述的防止热轧带钢扁卷的方法,其特征在于:所述卷取工序卷取温度控制在550~580℃。

8.根据权利要求7所述的防止热轧带钢扁卷的方法,其特征在于:热轧带钢的抗拉强度级别为500~600mpa级。

技术总结

本发明公开了一种防止热轧带钢扁卷的方法,属于热轧带钢生产技术领域。该方法包括热轧、层流冷却、卷取、平整工序;热轧工序带钢出精轧机口时凸度≤45μm,楔形控制在‑10μm~+10μm,并且楔形曲线为正弦曲线,中心对称线为楔形等于0;层流冷却工序、卷取工序根据带钢的规格设置冷却方式和卷取参数。本发明通过有效控制带钢的凸度、楔形,再匹配合适的冷却方式、卷取参数,使500~600MPa级热轧带钢扁卷问题得到有效解决,且产品性能满足要求,下工序平整效率提高8%~13%,带钢成材率提高5%~10%。

技术研发人员:王青云,邓建军,陈子刚,贾改风,张志强,孙毅,史根豪,刘红艳,徐雅丽

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!