一种组合板制造方法及生产制造系统与流程

本发明涉及组合板制造,具体而言,涉及一种组合板制造方法及生产制造系统。

背景技术:

1、参考附图3,现有技术中,有一种组合板,该组合板包括对向设置的两块面板100(分别为顶板和底板)以及位于两个面板100之间且贴合在面板100边缘的铝型材结构件400,该铝型材结构件400通过一体成型制作;制造该组合板的方法步骤包括:

2、a1.利用夹具组合并固定多个铝型材结构件,以使多个铝型材结构件在底面一侧框定出与底板形状大小完全相同的第一区域,并在顶面一侧框定出与顶板形状大小完全相同的第二区域;

3、a2.将底板嵌入到第一区域中,并将顶板嵌入到第二区域中,制造得到该组合板。

4、由于面板一般通过切削加工制成,其边缘笔直,因此该组合板的制造方法中,要让铝型材结构件框定出与顶板形状大小一致的区域,则需要铝型材结构件保持笔直,否则面板与铝型材结构件相互干涉而无法顺利嵌入到对应区域中,或面板边缘与铝型材结构件存在较大缝隙(铝型材结构件一般要求覆盖面板边缘处的端面,目的使结构更紧凑、更美观)。

5、这无疑对多个铝型材结构件之间的装配以及夹具的使用提出了极高的要求,极大程度地提高了组合板的制造难度,大大增加了生产成本。

6、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本发明的目的在于提供一种组合板制造方法及生产制造系统,能够降低组合板中各个部件的装配要求,从而达到有效降低制造难度和减少生产成本的效果。

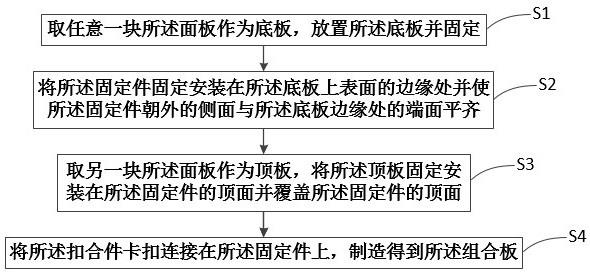

2、第一方面,本发明提供了一种组合板制造方法,用于制造组合板,所述组合板包括两块对向设置的面板、固定件和扣合件,所述固定件安装在两块所述面板之间且位于所述面板的边缘,所述扣合件与所述固定件卡扣连接且同时覆盖两块所述面板边缘处的端面,组合板制造方法包括以下步骤:

3、s1.取任意一块所述面板作为底板,放置所述底板并固定;

4、s2.将所述固定件固定安装在所述底板上表面的边缘处并使所述固定件朝外的侧面与所述底板边缘处的端面平齐;

5、s3.取另一块所述面板作为顶板,将所述顶板固定安装在所述固定件的顶面并覆盖所述固定件的顶面;

6、s4.将所述扣合件卡扣连接在所述固定件上,制造得到所述组合板。

7、本发明的组合板制造方法,扣合件作为用于覆盖面板边缘处的端面的部件,在制造过程中,并不需要利用夹具事先对其定位使其保持绝对笔直,而是作为最后一步卡扣连接在固定件上完成组合板的制造,大大降低了各个部件的装配要求,达到有效降低制造难度和减少生产成本的效果。

8、进一步的,步骤s3和步骤s4之间还包括步骤:

9、s5.在所述顶板的边缘凸出于所述固定件朝外的侧面时,对所述顶板的边缘进行切削加工,以使同侧的所述顶板边缘处的端面与所述固定件朝外的侧面平齐。

10、降低面板的尺寸精度要求,节省了返工时间并保障组合板生产制造过程的连贯性。

11、进一步的,步骤s2和步骤s3之间还包括步骤:

12、s6.将蜂窝板铺设在所述底板上表面,以使在安装所述顶板后所述蜂窝板作为两块所述面板之间的夹层。

13、蜂窝板能够加强组合板的整体强度,但不会大幅增加组合板的整体重量,有利于制造出高强度且轻量化的组合板。

14、进一步的,步骤s2中的具体步骤包括:

15、s21.在所述底板上表面的至少一处边缘上固定安装一个所述固定件;

16、步骤s6中的具体步骤包括:

17、s61.将所述蜂窝板覆盖在所述底板上表面除所述固定件之外的区域内。

18、对于经常受到碰撞的边缘,固定件能够增加其强度,确保组合板不易变形或破损,有效延长其使用寿命,而在其余区域设置蜂窝板则能够进一步确保组合板不易变形或破损,进一步延长其使用寿命。

19、进一步的,步骤s21中的具体步骤包括:

20、s21a1.在所述底板上表面的至少一组对边的边缘上分别固定安装一个所述固定件;

21、步骤s61中的具体步骤包括:

22、s61a1.将所述蜂窝板覆盖在所述底板对边的两个所述固定件之间的区域内。

23、进一步的,步骤s21中的具体步骤包括:

24、s21b1.在所述底板上表面的各处边缘上分别固定安装一个所述固定件且多个所述固定件拼接构成与所述底板轮廓形状相同的框架;

25、步骤s61中的具体步骤包括:

26、s61b1.将所述蜂窝板覆盖在所述框架围绕的区域内。

27、进一步的,步骤s6之前,包括步骤:

28、s7.在所述蜂窝板的上下表面涂覆胶水。

29、进一步的,步骤s2中的具体步骤包括:

30、s21.利用胶水将所述固定件粘接固定在所述底板上。

31、进一步的,步骤s3中的具体步骤包括:

32、s31.利用胶水将所述顶板粘接固定在所述固定件上。

33、第二方面,本发明提供了一种生产制造系统,用于制造组合板,所述组合板包括两块对向设置的面板、固定件和扣合件,所述固定件安装在两块所述面板之间且位于所述面板的边缘,所述扣合件与所述固定件卡扣连接且同时覆盖两块所述面板边缘处的端面,生产制造系统包括:

34、第一装配模块,用于取任意一块所述面板作为底板,放置所述底板并固定;

35、第二装配模块,用于将所述固定件固定安装在所述底板上表面的边缘处并使所述固定件朝外的侧面与所述底板边缘处的端面平齐;

36、第三装配模块,用于取另一块所述面板作为顶板,将所述顶板固定安装在所述固定件的顶面并覆盖所述固定件的顶面;

37、第四装配模块,用于将所述扣合件卡扣连接在所述固定件上,制造得到所述组合板。

38、本发明提供的生产制造系统不需要为准确拼合面板而使用夹具令扣合件事先保持绝对笔直,因此可以免除了夹具的使用以及降低了部件间的装配要求,达到降低制造难度和减少生产成本的效果。

39、由上可知,本发明提供的组合板制造方法,先固定底板,由于面板都是切削加工制成,安装固定件时只要令固定件朝外的侧面与底板边缘处的端面保持平齐,就能够使固定件保持笔直,以此确保扣合件能够顺利卡扣连接在固定件上并且覆盖两个面板边缘处的端面,达到与面板边缘无缝配合的效果,而整个制造过程不再需要使用夹具定位使扣合件保持绝对笔直,大幅降低各个部件的装配要求,达到有效降低制造难度和减少生产成本的效果。

40、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种组合板制造方法,用于制造组合板,所述组合板包括两块对向设置的面板(100)、固定件(200)和扣合件(300),所述固定件(200)安装在两块所述面板(100)之间且位于所述面板(100)的边缘,所述扣合件(300)与所述固定件(200)卡扣连接且同时覆盖两块所述面板(100)边缘处的端面,其特征在于,所述组合板制造方法包括以下步骤:

2.根据权利要求1所述的组合板制造方法,其特征在于,步骤s3和步骤s4之间还包括步骤:

3.根据权利要求1所述的组合板制造方法,其特征在于,步骤s2和步骤s3之间还包括步骤:

4.根据权利要求3所述的组合板制造方法,其特征在于,步骤s2中的具体步骤包括:

5.根据权利要求4所述的组合板制造方法,其特征在于,步骤s21中的具体步骤包括:

6.根据权利要求4所述的组合板制造方法,其特征在于,步骤s21中的具体步骤包括:

7.根据权利要求3所述的组合板制造方法,其特征在于,步骤s6之前,包括步骤:

8.根据权利要求1所述的组合板制造方法,其特征在于,步骤s2中的具体步骤包括:

9.根据权利要求1所述的组合板制造方法,其特征在于,步骤s3中的具体步骤包括:

10.一种生产制造系统,用于制造组合板,所述组合板包括两块对向设置的面板(100)、固定件(200)和扣合件(300),所述固定件(200)安装在两块所述面板(100)之间且位于所述面板(100)的边缘,所述扣合件(300)与所述固定件(200)卡扣连接且同时覆盖两块所述面板(100)边缘处的端面,其特征在于,所述生产制造系统包括:

技术总结

本发明提供了一种组合板制造方法及生产制造系统,涉及组合板制造技术领域。该组合板制造方法包括步骤:取任意一块面板作为底板,放置底板并固定;将固定件固定安装在底板上表面的边缘处并使固定件朝外的侧面与底板边缘处的端面平齐;取另一块面板作为顶板,将顶板固定安装在固定件的顶面并覆盖固定件的顶面;将扣合件卡扣连接在固定件上,制造得到组合板。本发明的组合板制造方法能够降低组合板中各个部件的装配要求,从而达到有效降低制造难度和减少生产成本的效果。

技术研发人员:高守岗,朱星全

受保护的技术使用者:广东爱特仕建材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!