底盘焊接用高强度板翻边开裂改善工艺的制作方法

本发明涉及冷冲压,尤其涉及一种底盘焊接用高强度板翻边开裂改善工艺。

背景技术:

1、高强度折弯板是一种重要的底盘焊接用零件,它广泛应用于汽车上,如图1和图2所示,由于造型需要,其上成型有直角面、直角翻边和多个特征孔5。高强度折弯板的制造工艺是冷冲压,主要包括落料冲孔、成型、折90°、切边、翻边、整形一系列工序,但是对于工件强度高、翻边处形状复杂等工况,容易导致产品翻边后开裂,因此需要改善工艺。

2、尝试改进的方案有:(1)增加预翻边工序,就是在产品折90°之前先进行一次翻边;(2)增加回火工序,在产品折弯之前先将料片烧红(针对产品容易开裂处)再折弯。然而,产品经过以上工艺改进后还是存在开裂现象,未解决根本问题,且增加工序提高了加工成本,需要进一步改善。

技术实现思路

1、基于上述问题,本发明的目的在于提供一种底盘焊接用高强度板翻边开裂改善工艺,保证产品在翻边过程中不易开裂,提高产品质量和合格率。

2、为达上述目的,本发明采用以下技术方案:

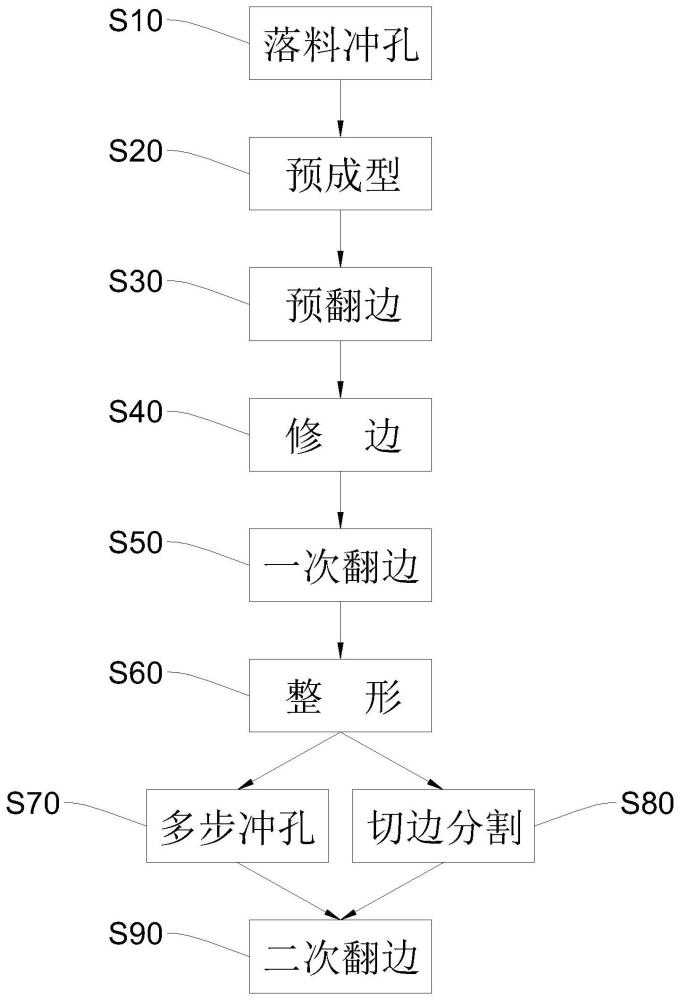

3、一种底盘焊接用高强度板翻边开裂改善工艺,其包括步骤:预成型,将工件折弯成需要角度;预翻边,针对需要翻边的位置将工件边缘进行压边拉伸;修边,修剪拉伸的工件边缘;一次翻边;整形;二次翻边。

4、可选地,预成型时,先将工件的一端压出凹形,再将工件的另一端折弯90°,形成多个特征面。

5、可选地,在整形后、二次翻边前,还包括步骤:多步冲孔,在工件的各个特征面上冲出特征孔。

6、可选地,对工件折弯时,进行分步折弯,先将工件折弯至45°,再将工件折弯至90°。

7、可选地,预成型之前还包括步骤:落料冲孔,按两个工件对称的方式排样并冲出料板,在两个工件的对称轴线上开设定位孔。

8、可选地,在整形后、二次翻边前,还包括步骤:切边分割,沿着定位孔冲切得到两个工件。

9、综上,本发明的有益效果为,与现有技术相比,该底盘焊接用高强度板翻边开裂改善工艺针对高强度板翻边过程,先将产品需要翻起的边采用压边拉伸的方式将材料先拉伸出来,再将多余的材料进行切边切掉,再经过多次翻边及整形工序成型出目标产品形状,有效解决了产品在翻边过程中易开裂的问题,大大提高了产品质量和合格率。

技术特征:

1.底盘焊接用高强度板翻边开裂改善工艺,其特征在于,包括步骤:

2.根据权利要求1所述的底盘焊接用高强度板翻边开裂改善工艺,其特征在于,所述预成型时,先将工件的一端压出凹形(3),再将工件的另一端折弯90°,形成多个特征面。

3.根据权利要求2所述的底盘焊接用高强度板翻边开裂改善工艺,其特征在于,在所述整形后、所述二次翻边前,还包括步骤:多步冲孔,在工件的各个所述特征面上冲出特征孔(5)。

4.根据权利要求2所述的底盘焊接用高强度板翻边开裂改善工艺,其特征在于,对工件折弯时,进行分步折弯,先将工件折弯至45°,再将工件折弯至90°。

5.根据权利要求1所述的底盘焊接用高强度板翻边开裂改善工艺,其特征在于,所述预成型之前还包括步骤:落料冲孔,按两个工件对称的方式排样并冲出料板(1),在两个工件的对称轴线上开设定位孔(2)。

6.根据权利要求5所述的底盘焊接用高强度板翻边开裂改善工艺,其特征在于,在所述整形后、所述二次翻边前,还包括步骤:切边分割,沿着所述定位孔(2)冲切得到两个工件。

技术总结

本发明涉及冷冲压技术领域,公开一种底盘焊接用高强度板翻边开裂改善工艺,包括步骤:预成型,将工件折弯成需要角度;预翻边,针对需要翻边的位置将工件边缘进行压边拉伸;修边,修剪拉伸的工件边缘;一次翻边;整形;二次翻边。本发明针对高强度板翻边过程,先将产品需要翻起的边采用压边拉伸的方式将材料先拉伸出来,再将多余的材料进行切边切掉,再经过多次翻边及整形工序成型出目标产品形状,有效解决了产品在翻边过程中开裂的问题,大大提高了产品质量和合格率。

技术研发人员:魏忠,徐政和

受保护的技术使用者:江苏中捷精工科技股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!