油管修复焊接方法及油系统与流程

本发明涉及油系统管道修复方法的,具体涉及一种油管修复焊接方法及油系统。

背景技术:

1、油系统是汽轮发电机组的重要系统,主要为汽轮发电机提供润滑、动力驱动等作用,由于各种原因,汽轮机油系统管道在运行中会出现开裂泄漏情况。油系统管道发生泄漏后,需要进行停机进行油管修复,常用的修复方式有补焊和换管。

2、目前,油管泄漏后的主要操作步骤是,将漏点两侧临近的阀门关闭,对两个阀门之间的油介质进行排放,对漏点两侧油管的内外壁进行清理之后方可进行焊接工作。由于油介质属于易燃物质且流动性较好,油介质会不断向漏点位置流动,清理尤为繁琐且难以彻底清理,在焊接过程中,焊料需要布置在漏点位置的周围,油介质向漏点位置流动容易与焊料混合,不仅会对焊缝的质量造成影响,还会导致燃爆的风险性较高。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种油管修复焊接方法,通过将焊接管插入焊接口两侧的第一管段和第二管段内,然后将焊接管与第一管段和第二管段进行焊接,焊接过程中,焊接管能够隔绝焊料与油管内残留的油介质,减少油介质对焊缝质量的影响,同时降低焊接过程中发生燃爆的风险性。

3、本发明实施例的油管修复焊接方法,包括以下步骤:

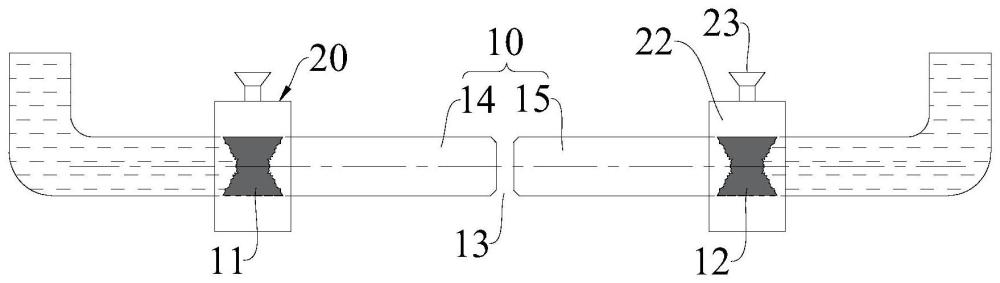

4、s1:在漏点的上游和下游分别安装油管换热装置,并利用所述油管换热装置对所述油管内的油介质进行冷却,使所述油管内的油介质凝固以形成上游油栓和下游油栓;

5、s2:将所述油管内位于所述上游油栓与所述下游油栓之间的油介质引流出所述油管;

6、s3:在所述油管的漏点处进行切割以形成焊接口,所述焊接口将所述油管分隔为第一管段和第二管段;

7、s4:将焊接管的两端分别插装在所述第一管段所述第二管段内,并将所述焊接管分别与所述第一管段和所述第二管段焊接。

8、在一些实施例中,所述焊接管的外径等于所述油管的内径,所述步骤s4包括:

9、s41:将所述焊接管冷却至第一预设温度,以缩小所述焊接管的管径;

10、s42:将焊接管的两端分别插装在所述第一管段和所述第二管段内。

11、在一些实施例中,所述第一预设温度为-60℃~-40℃。

12、在一些实施例中,所述步骤s4还包括:

13、s43:将所述焊接管升温至第二预设温度,以恢复所述焊接管的的管径;

14、s44:将所述焊接管分别与所述第一管段和所述第二管段焊接。

15、在一些实施例中,所述第二预设温度为15℃~30℃。

16、在一些实施例中,所述油管修复焊接方法还包括:

17、s5:利用所述油管换热装置将所述油管内的油介质进行加热,使所述上游油栓和所述下游油栓熔化。

18、在一些实施例中,所述油管换热装置具有容置腔和换热腔,所述换热腔包裹在所述容置腔的外侧;

19、在所述步骤s1中,所述油管置于所述容置腔内,向所述换热腔内注入冷却介质,以对所述油管内的油介质进行冷却;

20、在所述步骤s5中,向所述换热腔内注入加热介质,以对所述油管内的油介质进行加热。

21、在一些实施例中,在所述步骤s1中,预先获取所述油管内的油介质的凝固参数,基于所述凝固参数对所述油管内的油介质进行冷却;

22、其中,所述凝固参数包括过冷度、保温时间和保温长度,所述过冷度为所述油介质的实际凝固温度t2与其凝固点t1的差值,所述保温时间为所述油介质在所述实际凝固温度t2下完全凝固所需的时间,所述保温长度为所述油管处于所述实际凝固温度t2下的长度。

23、在一些实施例中,采用油介质试验装置获取所述凝固参数,所述油介质试验装置包括:

24、试验管,所述试验管具有试验段;

25、降温装置,所述降温装置具有注入口、降温腔和容纳腔,所述注入口供冷却介质进入,所述注入口与所述降温腔连通,所述降温腔包裹在所述容纳腔的外侧,所述试验段置于所述容纳腔内;

26、连通管,所述连通管与所述试验管连通。

27、本发明实施例的油系统,采用上述任一实施例中的油管修复焊接方法进行油管修复。

28、本发明实施例的油管修复焊接方法,上游油栓和下游油栓可以同时阻挡油介质向漏点位置流动,在步骤s2中对油介质进行引流时,将上游油栓和下游油栓之间的油介质完全引流出油管后,不会再有油介质向漏点位置持续流动,对于油介质的清理更加方便。同时,通过将油管在漏点处的部分以形成焊接口,并将焊接管的两端插入焊接口两侧的第一管段和第二管段内,然后将焊接管与第一管段和第二管段进行焊接;焊接过程中,焊接管能够隔绝焊料与油管内残留的油介质,减少油介质对焊缝质量的影响,同时降低焊接过程中发生燃爆的风险性。

技术特征:

1.一种油管修复焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的油管修复焊接方法,其特征在于,所述焊接管(16)的外径等于所述油管(10)的内径,所述步骤s4包括:

3.根据权利要求2所述的油管修复焊接方法,其特征在于,所述第一预设温度为-60℃~-40℃。

4.根据权利要求2所述的油管修复焊接方法,其特征在于,所述步骤s4还包括:

5.根据权利要求4所述的油管修复焊接方法,其特征在于,所述第二预设温度为15℃~30℃。

6.根据权利要求1所述的油管修复焊接方法,其特征在于,还包括:

7.根据权利要求6所述的油管修复焊接方法,其特征在于,所述油管换热装置(20)具有容置腔(21)和换热腔(22),所述换热腔(22)包裹在所述容置腔(21)的外侧;

8.根据权利要求1所述的油管修复焊接方法,其特征在于,在所述步骤s1中,预先获取所述油管(10)内的油介质的凝固参数,基于所述凝固参数对所述油管(10)内的油介质进行冷却;

9.根据权利要求8所述的油管修复焊接方法,其特征在于,采用油介质试验装置(30)获取所述凝固参数,所述油介质试验装置(30)包括:

10.一种油系统,其特征在于,采用权利要求1-9中任一项所述的油管修复焊接方法进行油管修复。

技术总结

本发明公开了一种油管修复焊接方法及油系统,油管修复焊接方法包括以下步骤:S1:在漏点的上游和下游分别安装油管换热装置,并利用油管换热装置对油管内的油介质进行冷却,使油管内的油介质凝固以形成上游油栓和下游油栓;S2:将油管内位于上游油栓与下游油栓之间的油介质引流出油管;S3:在油管的漏点处进行切割以形成焊接口,焊接口将油管分隔为第一管段和第二管段;S4:将焊接管的两端分别插装在第一管段第二管段内,并将焊接管分别与第一管段和第二管段焊接。本发明实施例的油管修复焊接方法,焊接过程中,焊接管能够隔绝焊料与油管内残留的油介质,减少油介质对焊缝质量的影响,同时降低焊接过程中发生燃爆的风险性。

技术研发人员:李季,史志刚,刘雪峰,何晓东,侯淑芳,王博涵

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!