一种反向镗铣方法与流程

本发明涉及起重机油缸加工领域,具体涉及一种反向镗铣方法。

背景技术:

1、油缸作为起重机的主要驱动机构,通过油缸驱动起重机实现不同的动作,而油缸的加工精度会影响油缸油压是否稳定,油路是否顺畅,若精度达不到要求会导致漏油或起重机动作失效等严重后果。在中国申请号为202111263840.3,公布日为2022.0.14的专利文献公开了基于双立加装夹实现伸缩油缸用杆头组件加工的加工方法,该加工方法公开了对油缸的杆头组件进行加工,但是其不能对油缸内的衬套进行加工;同时对阀芯孔进行镗孔时,由于在切割时第一刀下刀时会存在微小差距,使得第一刀边缘与待形成刀槽之间存在一定的未切割的预留边,从而刀具没有反向移动消除第一刀的切削影响;同时在切削时不能减少震纹产生。

技术实现思路

1、本发明提供一种反向镗铣方法,减少切削时镗刀的刀刃与待切削面之间的接触面积,减少震纹产生;镗刀的刀刃的活动范围位于待加工槽的起点和终点之间,切削精度高。

2、为达到上述目的,本发明的技术方案是:一种反向镗削方法,通过镗刀实现,镗刀的刀刃顶部与刀刃底部之间连接有斜面,与过刀刃底部的垂线与斜面之间具有夹角

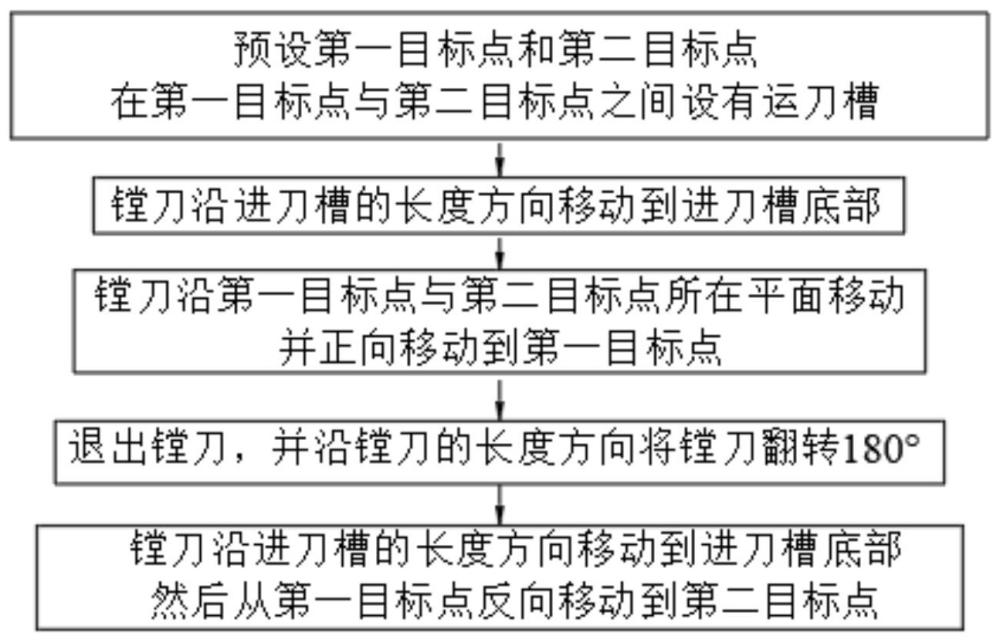

3、反向镗削方法,包括以下步骤:

4、s1、预设第一目标点和第二目标点,在第一目标点与第二目标点之间设有运刀槽。

5、s2、镗刀沿进刀槽的长度方向移动到进刀槽底部。

6、s3、镗刀沿第一目标点与第二目标点所在平面正向移动到第一目标点。

7、s4、退出镗刀,并沿镗刀的长度方向将铣刀翻转180°。

8、s5、镗刀沿进刀槽的长度方向移动到进刀槽底部,然后从第一目标点反向移动到第二目标点。

9、以上方法,通过设置夹角θ,减少切削时镗刀的刀刃与待切削面之间的接触面积,减少切削的振动,减少震纹产生。进行镗削时,镗刀先正向移动到第一目标点,然后翻转180°后再反向移动到第二目标点;镗刀的刀刃的活动范围位于待加工槽的起点和终点之间,从而消除第一刀下刀位置与待形成起点之间存在没有切割的情况发生,切削精度高。

10、进一步的,夹角θ的角度为30°。

11、以上角度设置,既能确保刀具具有一定的强度,同时也能确保顺利的切割。

12、进一步的,将镗刀从刀杆上拆卸,然后沿镗刀的长度方向将镗刀翻转180°,在将翻转后镗刀重新安装到刀杆上。

13、以上方法,通过将镗刀拆卸后再重新安装,实现对镗刀的翻转,同时可靠性好。

14、进一步的,步骤s2中还包括:刀刃顶部靠近第二目标点设置。

15、以上设置,使得刀刃顶部靠近第二目标点,这样使得从第一目标点移动到第二目标点时,刀刃的顶部顺着待切割位置对应设置,能确保刀刃切割的可靠性。

16、进一步的,步骤s4还包括:刀刃顶部靠近第一目标点设置。

17、以上设置,使得刀刃顶部靠近第一目标点,这样使得从第二目标点移动到第一目标点时,刀刃的顶部顺着待切割位置对应设置,能确保刀刃切割的可靠性。

技术特征:

1.根据权利要求1所述的一种反向镗削方法,其特征在于:通过镗刀实现,镗刀的刀刃顶部与刀刃底部之间连接有斜面,与过刀刃底部的垂线与斜面之间具有夹角

2.根据权利要求1所述的一种反向镗削方法,其特征在于:夹角θ的角度为30°。

3.根据权利要求1所述的一种反向镗削方法,其特征在于:s4具体为:将镗刀从刀杆上拆卸,然后沿铣刀的长度方向将铣刀翻转180°,在将翻转后镗刀重新安装到刀杆上。

4.根据权利要求1所述的一种反向镗削方法,其特征在于:步骤s2中还包括:刀刃顶部靠近第二目标点设置。

5.根据权利要求1所述的一种反向镗削方法,其特征在于:步骤s4还包括:刀刃顶部靠近第一目标点设置。

技术总结

本发明提供一种反向镗铣方法,通过设置夹角θ,减少切削时镗刀的刀刃与待切削面之间的接触面积,减少切削的振动,减少震纹产生。进行镗削时,镗刀先正向移动到第一目标点,然后翻转180°后再反向移动到第二目标点;镗刀的刀刃的活动范围位于待加工槽的起点和终点之间,切削精度高。

技术研发人员:柯锦冰,李少青,练辉,陈第峰,农志轩,李超演,覃鸿

受保护的技术使用者:中国船舶集团华南船机有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!