储能极板切刀位置校准装置对分片机的校准方法与流程

本发明涉及蓄电池极板分片领域,特别涉及一种储能极板切刀位置校准装置对分片机的校准方法。

背景技术:

1、在蓄电池极板制造过程中,两两连接在一起的极板需要通过极板切割装置进行切割分片,分片机的结构如图1所示,三片切刀10等间距套设在定位转轴11上,定位转轴11转动连接在机架上,各切刀10的两侧分别通过套设在定位转轴11上的夹套12夹紧定位,两端的夹套12两侧再通过锁紧螺母13与定位转轴11螺纹连接锁紧固定;在定位转轴11两端设置用于传输待切割极板8的传送轨道14,在两侧传送轨道14的相对内侧还设置有用于放置待切割极板8两侧辅助挂耳9的托板15,在两两切刀10之间、定位转轴11上方还设置用于传送分片后的极板的传送带16。在切割时,首先将待切割极板8(如图2)两侧的辅助挂耳9放置到托板15上(此时待切割极板8也会位于传送带16上方),然后同步启动两侧传送轨道14、传动带16和定位转轴11,两侧传送轨道14通过两侧托板15将待切割极板8传送到各切刀10上方,切刀10跟随定位转轴11高速旋转的同时将待切割极板8在预设位置切开分片,分片后的极板则落到传送带16上被传输到下一工序。

2、对于不同尺寸的待切割极板8,每次开机前都需要重新对两两切刀10之间的间距位置进行调整,调整后再试切极板,判断极板分切尺寸是否达到要求,由于极板在生产过程中本身就会有微量变形,以极板参考调整切刀10位置会造成累计误差,这样一来,极板分片合格率就很难提升,而且以极板试切造成成本浪费,调试切刀10不但费时费力,而且准确性差。

技术实现思路

1、发明目的:针对现有技术中存在的问题,本发明提供一种储能极板切刀位置校准装置对分片机的校准方法,本校准装置能够根据待切割极板的尺寸事先对分片机的切刀间距进行校准,保证极板分切尺寸的精确,避免累计误差的出现,提升极板分片合格率,降低分切成本。

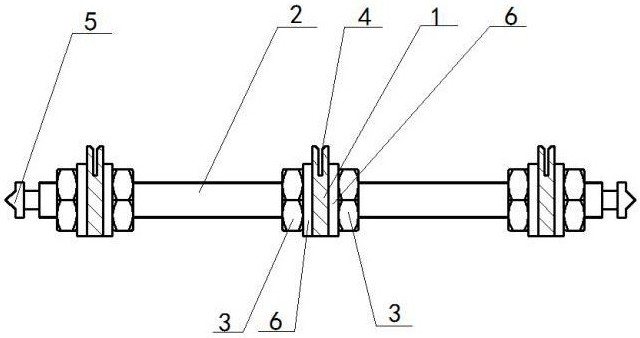

2、技术方案:本发明提供了一种储能极板切刀位置校准装置,三个定位块等间距套设在定位螺杆上,各所述定位块分别通过两侧的调节螺母螺纹夹紧固定在所述定位螺杆上,各所述定位块上均开设有与所述定位螺杆垂直的定位槽,且各所述定位槽均位于所述定位螺杆的同一侧;在所述定位螺杆的两端分别安装侧定位头。

3、进一步地,在各所述定位块与各所述调节螺母之间还分别套设有定位夹片。定位夹片的设置使得调节螺母能够更加有效地将定位块固定在定位螺杆上。

4、进一步地,各所述侧定位头具有内调节螺纹,各所述侧定位头与所述定位螺杆的两端通过所述内调节螺纹螺纹连接。通过内调节螺纹的设置,使得两端侧定位头的端部之间的间距可调,从而使得在对分片机进行校准时,对待切割极板的两侧辅助挂耳与两侧传送轨道之间的间距也能够进行校准,校准功能更全面,精度更高。

5、进一步地,在所述定位螺杆上还固定有与其长度相当的刻度尺,且所述刻度尺与各所述定位槽分别位于所述定位螺杆两侧。刻度尺的设置使得在根据待切割极板的尺寸调节调节螺母时,可以通过参照刻度尺的尺寸进行调节,调节更加方便。

6、本发明还提供了一种储能极板切刀位置校准装置对分片机的校准方法,其特征在于,包括以下步骤:s1:根据待切割极板的尺寸,通过旋转所述调节螺母调节各所述定位块之间的间距,使得各所述定位块的定位槽之间的间距与切割分片后的极板的宽度相等;s2:通过旋转所述侧定位头调节两端的侧定位头端部之间的间距,使得两端的侧定位头端部之间的间距等于待切割极板两侧辅助挂耳的端部之间的间距;s3:将分片机上的各切刀分别插入各三个所述定位槽内,观察此时两两切刀之间的间距是否与两两所述定位槽之间的间距相等;若不相等,则更换成尺寸正确的夹套;若相等则说明夹套尺寸正确。本校准装置能用于检测分片机的两两切刀之间的间距。

7、进一步地,在所述s3之后,还包括以下步骤:s4:保持各切刀仍位于各所述定位槽内的同时,将两端所述所述侧定位头分别放置到分片机的两侧传送轨道相对内侧,观察此时两侧传送轨道相对内侧之间的间距是否与两端所述侧定位头的端部之间的间距相等,若不相等,则调整两侧传送轨道之间的间距至二者相等,此时即校准完毕,然后取下本校准装置即可;若相等则说明两侧传动轨道之间的间距准确。本校准装置在校准出切刀之间的间距不准确后,需要更换准确尺寸的夹套,更换夹套后还可以使用本校准装置对分片机两侧传送轨道之间的间距进行校准调整。

8、工作原理及有益效果:需要对分片机进行校准时,首先根据待切割极板的尺寸,通过旋转调节螺母调节各定位块之间的间距,使得各定位块的定位槽之间的间距与切割分片后的极板的宽度相等;通过旋转侧定位头调节两端的侧定位头端部之间的间距,使得两端的侧定位头端部之间的间距等于待切割极板两侧辅助挂耳的端部之间的间距;然后将分片机上的三个切刀分别插入本校准装置的三块定位块上的三个定位槽内,观察此时两两切刀之间的间距是否与两两定位槽之间的间距相等,若不相等,则说明两两切刀之间的夹套尺寸错误,更换成尺寸正确的夹套后通过锁紧螺母锁紧即可;若相等则说明两两切刀之间的夹套尺寸正确,然后保持各切刀仍位于各定位槽内的同时,将本装置的两端侧定位头分别放置到分片机的两侧传送轨道相对内侧的两个托板上,观察此时两侧传送轨道相对内侧之间的间距是否与两端侧定位头的端部之间的间距相等,若不相等,则调整两侧传送轨道之间的间距至二者相等,此时即校准完毕。然后取走本校准装置后即可启动分片机进行分片操作。

9、可见,使用本装置对分片机进行校准后,分片机的两两切刀之间的间距更加精确,不会因为试切极板本身的微量变形造成累计误差,大大提高了极板分片合格率,降低试切成本,校准精度精确;还能够对分片机的两侧传送轨道之间的间距进行校准。

技术特征:

1.一种储能极板切刀位置校准装置对分片机的校准方法,其特征在于,所述储能极板切刀位置校准装置中,三个定位块(1)等间距套设在定位螺杆(2)上,各所述定位块(1)分别通过两侧的调节螺母(3)螺纹夹紧固定在所述定位螺杆(2)上,各所述定位块(1)上均开设有与所述定位螺杆(2)垂直的定位槽(4),且各所述定位槽(4)均位于所述定位螺杆(2)的同一侧;在所述定位螺杆(2)的两端分别安装侧定位头(5);

2.根据权利要求1所述的储能极板切刀位置校准装置对分片机中的校准方法,其特征在于,在所述s3之后,还包括以下步骤:

3.根据权利要求1所述的储能极板切刀位置校准装置对分片机的校准方法,其特征在于,在各所述定位块(1)具有与各所述调节螺母(3)之间还分别套设有定位夹片(6)。

4.根据权利要求1所述的储能极板切刀位置校准装置对分片机的校准方法,其特征在于,各所述侧定位头(5)具有内调节螺纹,各所述侧定位头(5)与所述定位螺杆(2)的两端通过所述内调节螺纹螺纹连接。

5.根据权利要求1至4中任一项所述的储能极板切刀位置校准装置对分片机的校准方法,其特征在于,在所述定位螺杆(2)上还固定有与其长度相当的刻度尺(7),且所述刻度尺(7)与各所述定位槽(4)分别位于所述定位螺杆(2)两侧。

技术总结

本发明涉及蓄电池极板分片领域,公开了一种储能极板切刀位置校准装置对分片机的校准方法,校准装置中,三个定位块(1)等间距套设在定位螺杆(2)上,各所述定位块(1)分别通过两侧的调节螺母(3)螺纹夹紧固定在所述定位螺杆(2)上,各所述定位块(1)上均开设有与所述定位螺杆(2)垂直的定位槽(4),且各所述定位槽(4)均位于所述定位螺杆(2)的同一侧;在所述定位螺杆(2)的两端分别安装侧定位头(5)。与现有技术相比,使用本装置对分片机进行校准后,分片机的两两切刀之间的间距更加精确,不会因为试切极板本身的微量变形造成累计误差,大大提高了极板分片合格率,降低试切成本,校准精度精确。

技术研发人员:李军,孙磊,胡国柱,丁建中,李明钧

受保护的技术使用者:天能集团江苏科技有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!