一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法与流程

本发明涉及一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法。

背景技术:

1、为了获得轴承有效和可靠的运转性能,必须保证轴承充分的润滑。轴承润滑油(润滑脂)可以起到轴承润滑、降温、抗压、减振降噪及延长使用寿命等作用。而润滑油槽是注入和存贮润滑油(润滑剂)的通道和房间。润滑油孔、润滑油槽的型貌和加工精度影响润滑油(润滑脂)的注入效果和存储效果。所以,需要根据轴承的使用需求设计润滑油孔、润滑油槽的结构方案。受轴承材料硬度、结构尺寸、精度需求的限制,通常采用电加工方法电火花润滑油孔、慢走丝线切割润滑油槽的加工方式。

2、为最大限度提升轴承使用性能,通常在轴承套圈的外径、内径、端面设计多个圆周等分的孔或者槽结构,孔直径小且深径比大,槽深度较浅且不允许有尖锐过渡,孔与槽相贯通并目测对称分布。通常孔直径尺寸0.7mm~1.2mm、轴向深度尺寸5mm~15mm;通常槽宽度尺寸2mm~4mm、径向深度尺寸1mm~2mm,圆弧过渡曲率r0.1mm~0.4mm。因结构尺寸小,轴承套圈硬度高,对刀具和机床精度要求高,无法采用铣削的加工方式,而电加工虽然具备加工高硬度材料、窄小结构、轨迹灵活的优势,但是加工润滑油孔、润滑油槽相贯通结构轴承套圈,在实现电极制作、加工前工件调整、孔与槽贯通且目测对称等分等技术要求方面仍具有很大的难度,若存在偏差将无法二次装夹进行返修,只能报废处理。

3、比如电极制作方面,电火花打孔用采用t2材料电极工艺性较好,初始设计方案为整体式结构。但加工电极成本高,而且电极工作部分细长,加工难度大,易弯折不易保管和运输。结构位置方面难点主要有两个,一是槽与套圈内圆或外圆表面过渡对接不够圆滑,有锐角;二是内径槽或外径槽与端面槽贯通不对称,衔接存在目视明显可见的角向错位

技术实现思路

1、本发明为解决上述问题,而提供一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法。

2、本发明轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法具体按以下步骤进行:

3、一、电极选择:选择组合式电极作为电火花打孔用电极;

4、二、按照轴承套圈尺寸设计电火花打孔工装;

5、三、加工前在c轴方向调整工装定位面位置;

6、四、电火花打孔:测量工件确定加工坐标零点,在设备上输入加工型腔位置、质量需求和电极参数,计算适合的放电间隙,再将上述信息输入生成程序;执行程序,完成电火花打孔;

7、五、线切割内径槽或者外径槽:①工件水平放置调整找正半锁紧,采用千分表或者水平仪,在x轴、y轴方向调整使工件水平,然后锁紧工件限位支点,半锁紧工件;②设置电极丝垂直,在u/v平面内归零;③工件测量外径或内径,切割外径槽时需要测量工件外径尺寸,切割内径槽时需要测量内径尺寸;④设置坐标零点,根据工件图纸要求的基准,通过测量外径或者内径确定坐标零点;⑤在90°角向对正油孔,调整找正夹紧工件,将电极丝y轴方向移动到工件附近,旋转工件,使某孔与电极丝对正,然后锁紧工件;⑥绘制加工轨迹,内径或者外径以测量尺寸输入,结合工装定位面高度、工件厚度、技术要求输入其它工艺参数,生成程序;执行程序,完成线切割内径槽或者外径槽;

8、六、线切割端面槽:①工件竖直放置,在外径槽或者内径槽的端点处做工件周向调整,运用铅垂法使对向的两个槽边端点在铅垂线投影线上,然后将工件锁紧在夹具上;②将千分表触点抵于工件端面上,在xz平面水平、竖直拉动千分表,c轴方向调整工件和工装角向位置,使千分表指针波动范围在0.005mm范围内,然后锁紧工装;③外径、端面碰边,x轴方向移动外径测量尺寸的一半,设置坐标零点;④绘图加工轨迹,结合工件外径尺寸、技术要求输入其它工艺参数,生成程序;执行程序,完成线切割端面槽;

9、七、去毛刺。

10、本发明的有益效果是:

11、1、本发明组合式电极设计方案,大大的降低了电极的加工成本,装夹部分可以适用不同规格的铜丝,工作部分是均匀的圆柱,便于存贮不宜弯折,更换、组装方便。

12、2、提高了t2材料利用率,避免了阶梯状的材料去除,易于加工。而且工作部分长短不再受限制,可以根据孔深度加工需求剪取任意不同长度的t2铜丝。

13、3、内径槽或外径槽与端面槽贯通对称,衔接良好,不存在目视明显可见的角向错位。

14、4、加工过程操作简便。电火花打孔工序b轴方向转位比三爪旋转转台简便。

15、5、自设计的电火花打孔工装,形体小于三爪旋转转台,工作时极大减少了注入工作仓的电火花油油量,辅助工作节拍极大缩短,同时减低了工作过程中多轴联动的能量损耗。

技术特征:

1.一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法具体按以下步骤进行:

2.根据权利要求1所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于步骤一所述组合式电极从上到下包括装夹段(1)、锁紧螺丝(2)和工作段(3)。

3.根据权利要求2所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于所述装夹段(1)的材质为钢,所述工作段(3)为t2材料的铜丝。

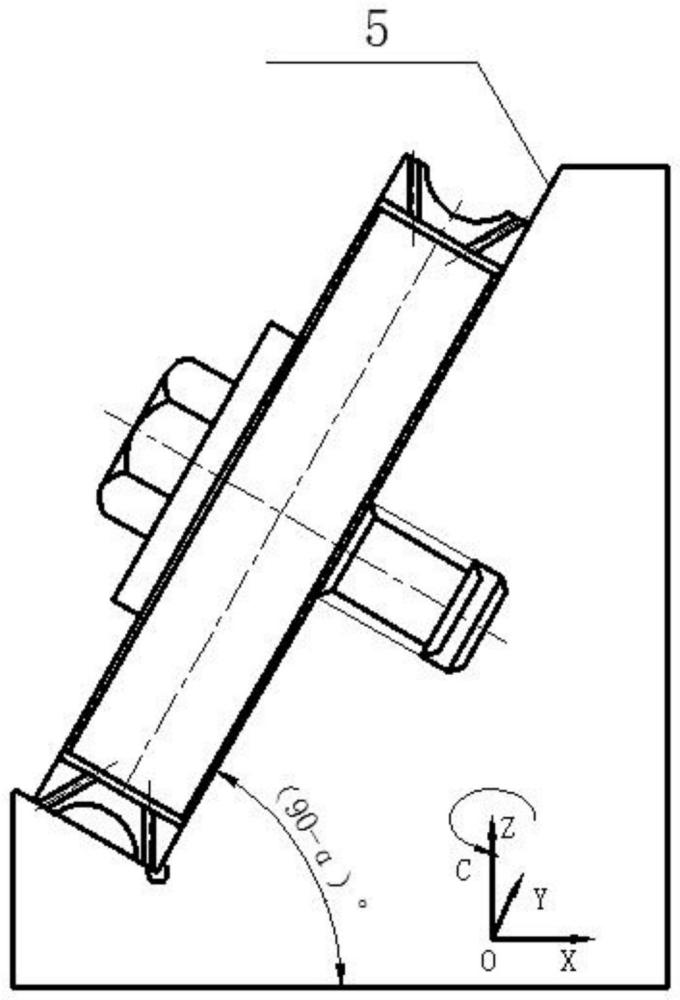

4.根据权利要求1所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于步骤二所述工装倾斜设置有定位面(5),下部设置有承接面,所述承接面与定位面呈90°,所述定位面垂直向内设置有定位孔。

5.根据权利要求4所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于所述定位面(5)倾斜角度依据轴承套圈润滑油孔的角度α设计。

6.根据权利要求1所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于步骤三在c轴方向调整工装定位面位置的方法是将千分表触点抵于工装定位面上,沿着x轴或者y轴水平拉动,使千分表指针波动范围在0.005mm范围内。

7.根据权利要求1所述的一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,其特征在于步骤五通过润滑油孔中心、电极丝、眼睛三点一线确定单一内径槽或者外径槽的中线角向位置;通过铅垂法及两点确定一条直线定理确定工件端面槽的角向位置。

技术总结

一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法,本发明涉及一种轴承套圈润滑油孔、润滑油槽相贯通结构的电加工方法。本发明是要解决在实现电极制作、加工前工件调整、孔与槽贯通且目测对称等分等技术要求方面仍具有很大的难度,若存在偏差将无法二次装夹进行返修,只能报废处理的问题。方法:电火花打孔‑线切割内径槽或者外径槽‑线切割端面槽‑去毛刺;本发明用于轴承套圈润滑油孔、润滑油槽相贯通结构的电加工。

技术研发人员:刘海波,刘泓铄,孙重阳,王大勇,周蒙豪,齐鹏飞,黄思楠

受保护的技术使用者:中国航发哈尔滨轴承有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!