一种电弧增材随行逐层自动冷却装置及方法与流程

本发明属于电弧增材制造,具体涉及一种电弧增材随行逐层自动冷却装置及方法。

背景技术:

1、电弧增材制造采用逐层堆焊的方式制造致密金属实体构件,因以电弧为载能束,热输入高,成型速度快,适用于大尺寸复杂构件低成本、高效快速近净成形。电弧增材制造载能束具有热流密度低、加热半径大、热源强度高等特征,成形过程中往复移动的瞬时点热源与成形环境强烈的相互作用,其热边界条件具有非线性时变特征,固成型过程中稳定性控制是获得连续一致成形形貌的难点,尤其对于大型结构件而言,热积累引起的环境变量变化更显著,达到定态熔池需要更长的过渡时间。针对热积累导致的环境变化,如何通过控制热积累,实现过程稳定化控制以保证成形尺寸精度尚为电弧增材领域急需解决的问题。

2、目前,在电弧增材制造中,电弧的能量一部分用于融化丝材,其余则主要用于融化沉积层。为了提高成形效率,需要增加电弧电流以促进丝材的融化,但同时也增大了沉积层的热输入。即电弧增材制造的高效成形效率是以增加沉积层热输入为代价的,由此引发沉积层热损伤大、热积累严重等问题,致使熔池稳定性差、沉积层坍塌、沉积层显微组织粗大与力学性能恶化,难以保证成形尺寸精度。

3、针对增材过程中热积累严重,散热条件差,为降低沉积层的热输入,一般采用小电弧电流,延长层间等待时间,但这两种方法均存在明显的不足,即以牺牲成形效率为代价来降低沉积层的热输入。

4、目前对于对于电弧增材过程中热积累的控制相关研究较少,现有的一种利用干冰升华吸热来降低增材过程中工件侧壁温度的方法,该方法只能用于一些尺寸较小的工件,且降温效率低下,对于大型构件来说效果不明显。还有一种利用点阵式水冷垫板内部设有冷却水道,该装置仅能形成一个均匀的温度场,不能对连续焊接过程中热积累得到有效控制,连续焊接温度控制能力较弱,只能通过长时间的降温来进行大范围的温度控制。

技术实现思路

1、本发明提供一种电弧增材随行逐层自动冷却装置及方法,要解决的技术问题是:解决连续增材过程中因为散热缓慢导致热积累加剧、导致成形精度降低,降低增材效率的问题。

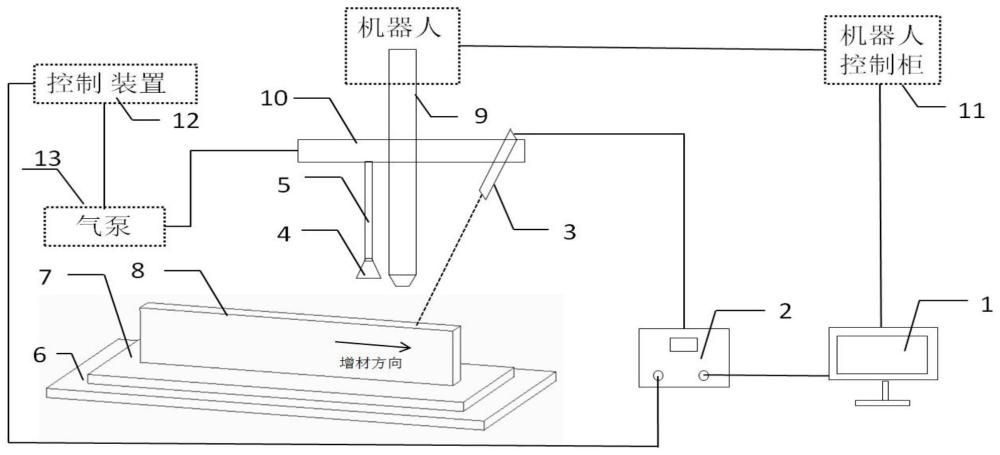

2、为了解决以上技术问题,本发明提供了一种电弧增材随行逐层自动冷却装置,其特征在于:包括增材平台6、基板7、机器人9、安装支架10,计算机1、数据采集盒2、温度传感器3、气泵13、喷嘴4、冷却气管5;机器人9的支臂上水平安装有安装支架10,温度传感器3以一定的角度固定在安装支架10上,位于机器人一侧;基板7固定在增材平台6上,工件在基板7上进行增材;所述温度传感器将工件表面温度信号输入到数据采集盒2,所述数据采集盒2与计算机1连接,所述计算机通过控制机器人控制柜来实现对机器人的控制,同时所述计算机与控制装置相连,通过所述控制装置来实现对气泵的开启与关闭,所述气泵通过气管与喷嘴相连。

3、一种电弧增材随行逐层自动冷却方法,其特征在于,包括以下步骤:

4、步骤1,调整安装支架使温度传感器与增材工件保持水平,调位结束后紧固安装支架,使温度传感器与机器人焊枪能够保持相对运动的同步关系;

5、步骤2,在整个堆敷过程中,温度传感器对工件表面温度进行实时监测并采集;

6、步骤3,将采集的温度信息输入到数据采集盒;

7、步骤4,数据采集盒将收集的温度信息进行滤波、标度转换,然后传递到计算机;

8、步骤5,计算机将对接收到的温度进行判断,若工件表面温度小于预设温度,计算机通过输入控制信号到机器人控制柜,机器人控制柜将信号传递到机器人,机器人继续工作;

9、步骤6,当工件表面温度大于预设温度,计算机通过输出信号启动控制装置,控制装置启动气泵,冷却气体通过管道、喷嘴实现增材工件的降温;

10、步骤7,重复步骤2到步骤6,最终完成整个工件的增材。

11、有益效果:本发明能够实现对大型装甲构件电弧增材制造过程每一层温度实时温度监测,同时通过随行逐层风冷系统对各堆敷层进行冷却有效控制了热量的积累,防止堆敷层坍塌等缺陷,提升了堆敷层层高的稳定性,提高了电弧增材制造的成形质量和尺寸精度,并且提高了增材效率。

技术特征:

1.一种电弧增材随行逐层自动冷却装置,其特征在于:包括增材平台6、基板7、机器人9、安装支架10,计算机1、数据采集盒2、温度传感器3、气泵13、喷嘴4、冷却气管5;机器人9的支臂上水平安装有安装支架10,温度传感器3以一定的角度固定在安装支架10上,位于机器人一侧;基板7固定在增材平台6上,工件在基板7上进行增材;所述温度传感器将工件表面温度信号输入到数据采集盒2,所述数据采集盒2与计算机1连接,所述计算机通过控制机器人控制柜来实现对机器人的控制,同时所述计算机与控制装置相连,通过所述控制装置来实现对气泵的开启与关闭,所述气泵通过气管与喷嘴相连。

2.根据权利要求1所述的一种电弧增材随行逐层自动冷却装置,其特征在于:气管设置在安装支架上,位于机器人的另一侧。

3.一种电弧增材随行逐层自动冷却方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种电弧增材随行逐层自动冷却方法,其特征在于:温度传感器测温点定位在所需焊枪前5mm位置。

5.根据权利要求3所述的一种电弧增材随行逐层自动冷却方法,其特征在于:所述预设温度为200℃。

6.根据权利要求3所述的一种电弧增材随行逐层自动冷却方法,其特征在于:步骤6中,降温速度为5℃/s。

技术总结

本发明涉及一种电弧增材随行逐层自动冷却装置及方法,所述装置包括增材平台、基板、机器人、安装支架,计算机、数据采集盒、温度传感器、气泵、喷嘴、冷却气管;本发明能够实现对大型装甲构件电弧增材制造过程每一层温度实时温度监测,同时通过随行逐层风冷系统对各堆敷层进行冷却有效控制了热量的积累,防止堆敷层坍塌等缺陷,提升了堆敷层层高的稳定性,提高了电弧增材制造的成形质量和尺寸精度,并且提高了增材效率。

技术研发人员:赵磊城,杨炙坤,李军,王晓东,满达,贺良,臧磊,齐学会,王绍华,刘黎黎,张宏生,马瑞进,刘敬

受保护的技术使用者:内蒙古第一机械集团股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!