一种硬镜外管端部球头的加工模具的制作方法

本发明涉及金属管球头加工,特别是涉及一种硬镜外管端部球头的加工模具。

背景技术:

1、在实际的机加工过程中,对于金属管件加工时,由于金属管件通常需要插入对应孔内进行安装配合,通常需要对管件轴向的两端进行倒圆角使得金属管轴向两端基本呈半球面设置。制作薄壁空心管的球头较为复杂,需要借助专业的金属成形技术和设备。常规球头管成形方法:

2、1. 准备材料:选择304材质的空心管,根据球头的要求进行切割。

3、2. 预处理:将空心管进行表面清洁和抛光,以提高成形效果和表面质量。

4、3. 装夹:使用夹头将空心管夹紧固定,确保其位置准确无误。

5、4. 成形:通过高温热处理的方式,对空心管进行球头成形;成形方法为旋压成形。

6、5. 整形:对成形后的球头进行整形和修整,以消除可能存在的凸角、纹理等缺陷,并使其呈现光滑、均匀的曲面。

7、6. 检验和调整:对成形的球头进行检验,检查其形状、尺寸、表面质量等,如果有需要,进行微调和修正,以确保其符合要求。

8、总的来说,制作空心管的球头需要借助专业的金属成形技术和设备,尤其是成形模具,在成形过程中需要注意控制温度、压力和变形等因素,以获得理想的成品。但是在成形过程中需要注意控制温度、压力和变形等因素,不可控因素较多,从而导致成形后尺寸不稳定,不良率高。

技术实现思路

1、本发明的目的是提供一种硬镜外管端部球头的加工模具,以解决现有技术存在的问题,通过设置具有半球形凹槽的球头成型块,利用插刀对球头成型块的挤压作用,空心管端部能够在球头成型块的挤压作用下形成球头,成型过程更加简单,成型过程可控,成型精度更高,可以极大地提高一次成型的成品率。

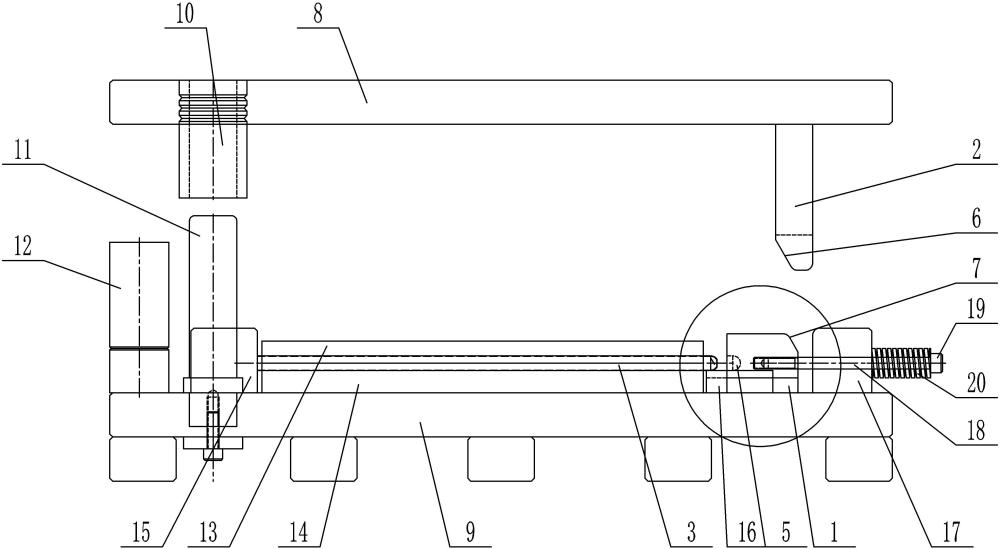

2、为实现上述目的,本发明提供了如下方案:本发明提供一种硬镜外管端部球头的加工模具,包括空心管固定组件、球头成型块以及插刀,所述空心管固定组件用于固定空心管,所述球头成型块与所述空心管的端部正对,且所述球头成型块中靠近所述空心管的一端上设置有凹槽,所述凹槽的端部为与所述空心管的直径相适配的半球形;所述球头成型块沿所述空心管的轴向可移动,且所述球头成型块还连接有自复位组件;所述插刀沿所述空心管的径向可移动设置,所述球头成型块位于所述插刀的移动路径上,所述插刀的端部和所述球头成型块的端部分别设置有第一干涉面和第二干涉面,所述插刀移动时,所述第一干涉面和所述第二干涉面干涉,使所述球头成型块朝向所述空心管移动。

3、优选的,所述加工模具还包括平行设置的上盖板和下盖板,所述上盖板连接有用于驱动所述上盖板升降的驱动机构,所述插刀固定在上盖板上;所述空心管固定组件和所述球头成型块均设置在所述下盖板上。

4、优选的,所述上盖板上固定有导向套,所述下盖板上固定有与所述导向套同轴的导向柱,所述导向套与所述导向柱的直径适配。

5、优选的,所述下盖板的端部还设置有限位柱,所述限位柱位于所述上盖板的端部下方,所述限位柱的高度不小于自然状态下所述插刀的底端与所述下盖板之间的距离,且所述限位柱顶端与所述下盖板之间的距离不大于所述导向套与所述导向柱相套设部分的最大长度。

6、优选的,所述第一干涉面和第二干涉面为相同倾斜角度的斜面或者均为外凸的圆弧面。

7、优选的,所述空心管固定组件包括上固定板、下固定板和后挡块,所述下固定板和所述后挡块均固定在所述下盖板上;所述上固定板与所述下固定板可拆卸连接,所述下固定板和所述上固定板上均平行正对设置有与所述空心管半径适配的半圆形凹槽;所述后挡块用于与所述空心管的端部抵接。

8、优选的,所述下盖板上还固定有前挡块,所述前挡块上沿所述空心管的轴向可滑动地穿设有滑杆;所述滑杆的一端与所述球头成型块固定连接,另一端具有扩大部,所述扩大部与所述前挡块之间设置有弹性件。

9、优选的,所述球头成型块呈t字型结构,所述t字型结构中部的一端设置有所述凹槽,另一端与所述滑杆连接,所述t字型结构的两端翼缘上设置有沿所述球头成型块滑移方向延伸的条形孔;两所述翼缘滑动设置在两限位块上,所述限位块固定在所述下盖板上,且所述限位块上固定有限位销钉,所述限位销钉位于所述条形孔内;自然状态下,所述限位销钉与所述条形孔上靠近所述空心管一端之间的距离,不大于所述球头成型块与所述空心管固定组件之间的距离,且不小于所述球头成型块在所述插刀的干涉作用下平移的距离。

10、优选的,所述扩大部为螺母,所述弹性件为压缩弹簧。

11、优选的,所述上固定板通过螺栓与所述下固定板连接。

12、本发明相对于现有技术取得了以下技术效果:

13、本发明通过设置具有半球形凹槽的球头成型块,利用插刀对球头成型块的挤压作用,空心管端部能够在球头成型块的挤压作用下形成球头,成型过程更加简单,成型过程可控,成型精度更高,可以极大地提高一次成型的成品率。并且,本发明中的加工模具结构简单,操作方便,投入成本低,利于进行大规模推广。

技术特征:

1.一种硬镜外管端部球头的加工模具,其特征在于,包括空心管固定组件、球头成型块以及插刀,所述空心管固定组件用于固定空心管,所述球头成型块与所述空心管的端部正对,且所述球头成型块中靠近所述空心管的一端上设置有凹槽,所述凹槽的端部为与所述空心管的直径相适配的半球形;所述球头成型块沿所述空心管的轴向可移动,且所述球头成型块还连接有自复位组件;所述插刀沿所述空心管的径向可移动设置,所述球头成型块位于所述插刀的移动路径上,所述插刀的端部和所述球头成型块的端部分别设置有第一干涉面和第二干涉面,所述插刀移动时,所述第一干涉面和所述第二干涉面干涉,使所述球头成型块朝向所述空心管移动。

2.根据权利要求1所述的硬镜外管端部球头的加工模具,其特征在于,所述加工模具还包括平行设置的上盖板和下盖板,所述上盖板连接有用于驱动所述上盖板升降的驱动机构,所述插刀固定在上盖板上;所述空心管固定组件和所述球头成型块均设置在所述下盖板上。

3.根据权利要求2所述的硬镜外管端部球头的加工模具,其特征在于,所述上盖板上固定有导向套,所述下盖板上固定有与所述导向套同轴的导向柱,所述导向套与所述导向柱的直径适配。

4.根据权利要求3所述的硬镜外管端部球头的加工模具,其特征在于,所述下盖板的端部还设置有限位柱,所述限位柱位于所述上盖板的端部下方,所述限位柱的高度不小于自然状态下所述插刀的底端与所述下盖板之间的距离,且所述限位柱顶端与所述下盖板之间的距离不大于所述导向套与所述导向柱相套设部分的最大长度。

5.根据权利要求1所述的硬镜外管端部球头的加工模具,其特征在于,所述第一干涉面和第二干涉面为相同倾斜角度的斜面或者均为外凸的圆弧面。

6.根据权利要求1~5任意一项所述的硬镜外管端部球头的加工模具,其特征在于,所述空心管固定组件包括上固定板、下固定板和后挡块,所述下固定板和所述后挡块均固定在所述下盖板上;所述上固定板与所述下固定板可拆卸连接,所述下固定板和所述上固定板上均平行正对设置有与所述空心管半径适配的半圆形凹槽;所述后挡块用于与所述空心管的端部抵接。

7.根据权利要求6所述的硬镜外管端部球头的加工模具,其特征在于,所述下盖板上还固定有前挡块,所述前挡块上沿所述空心管的轴向可滑动地穿设有滑杆;所述滑杆的一端与所述球头成型块固定连接,另一端具有扩大部,所述扩大部与所述前挡块之间设置有弹性件。

8.根据权利要求7所述的硬镜外管端部球头的加工模具,其特征在于,所述球头成型块呈t字型结构,所述t字型结构中部的一端设置有所述凹槽,另一端与所述滑杆连接,所述t字型结构的两端翼缘上设置有沿所述球头成型块滑移方向延伸的条形孔;两所述翼缘滑动设置在两限位块上,所述限位块固定在所述下盖板上,且所述限位块上固定有限位销钉,所述限位销钉位于所述条形孔内;自然状态下,所述限位销钉与所述条形孔上靠近所述空心管一端之间的距离,不大于所述球头成型块与所述空心管固定组件之间的距离,且不小于所述球头成型块在所述插刀的干涉作用下平移的距离。

9.根据权利要求8所述的硬镜外管端部球头的加工模具,其特征在于,所述扩大部为螺母,所述弹性件为压缩弹簧。

10.根据权利要求6所述的硬镜外管端部球头的加工模具,其特征在于,所述上固定板通过螺栓与所述下固定板连接。

技术总结

本发明公开一种硬镜外管端部球头的加工模具,涉及金属管球头加工技术领域,包括空心管固定组件、球头成型块以及插刀,空球头成型块中靠近空心管的一端上设置有凹槽,凹槽的端部半球形;球头成型块沿空心管的轴向可移动;插刀沿空心管的径向可移动设置,插刀的端部和球头成型块的端部分别设置有第一干涉面和第二干涉面,插刀移动时,第一干涉面和第二干涉面干涉,使球头成型块朝向空心管移动;本发明通过设置具有半球形凹槽的球头成型块,利用插刀对球头成型块的挤压作用,空心管端部能够在球头成型块的挤压作用下形成球头,成型过程更加简单,成型过程可控,成型精度更高,可以极大地提高一次成型的成品率。

技术研发人员:王秋荣,徐永斌,李志,华春雷,杨博

受保护的技术使用者:杭州鑫泽源医疗科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!