一种航天旋压箱底加工余量检测、加工方法及电子设备与流程

本发明属于航天器加工,尤其是涉及一种航天旋压箱底加工余量检测、加工方法及电子设备。

背景技术:

1、大型运载火箭贮箱箱底普遍采取了整体旋压+机加工艺,与传统焊接结构相比具有高效、高可靠、轻量化等特点;国内运载火箭也已具备了相关制造能力和技术基础;由于箱底结构形状及材料特性导致其在旋压后淬火后变形较大,尤其在大端圆度较大,而大端是叉形环结构加工位置,机加余量较小,故在机加车削前需要对其余量进行分析判断,并给出加工基准。

2、现有的航天旋压箱底加工余量检测为以下方法:将旋压底大端口部朝上呈“碗”状放置在工作台上车削内部型面,按基准线调平、装夹找正后,轴向等距间隔、周向均布进行在机打表采点测量并记录数据;利用打表的方式(与轴类产品测量圆跳动的方法类似,圆跳动是指被测要素绕基准轴线回转一周时,由位置固定的指示器在给定方向上测得的最大与最小读数之差。圆跳动公差是被测要素在某一固定参考点绕基准轴线旋转一周即零件和测量仪器件无轴向位移时,指示器值所允许的最大变动量)采集的点坐标,将采集到的坐标数据与理论模型的坐标数据进行对比,判断加工余量是否充足。这种方法存在以下问题:第一,利用打表测量点坐标的方式,积累的型面数据有限,无法全面反映旋压箱底的型面轮廓实际情况,影响加工余量分析结果的可靠性;第二,打表测量需占用机床时间约为1天,降低了设备的有效使用率;第三,无法将所获得的旋箱底型面点数据与箱底理论数据进行多自由度拟合,存在加工余量误判的风险,且无法为后续车削作业提供数据支持。

技术实现思路

1、有鉴于此,本发明旨在提出一种航天旋压箱底加工余量检测、加工方法及电子设备,以期解决上述部分技术问题中的至少之一。

2、为达到上述目的,本发明的技术方案是这样实现的:

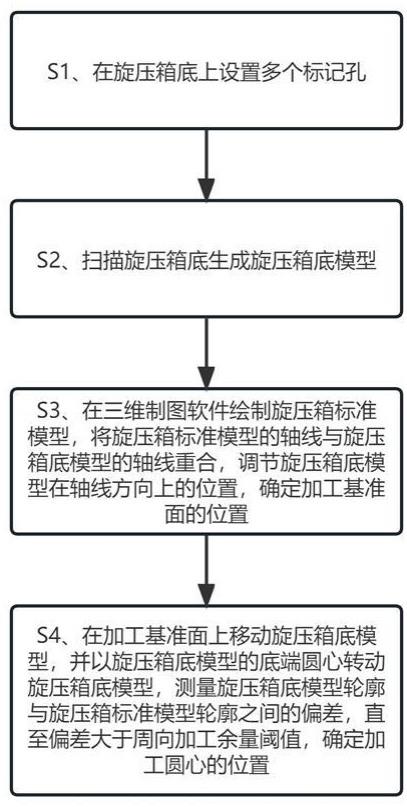

3、本发明第一方面提供了一种航天旋压箱底加工余量检测方法,包括以下步骤:

4、s1、在旋压箱底上设置多个标记孔;

5、s2、扫描旋压箱底生成旋压箱底模型;

6、s3、在三维制图软件绘制旋压箱底标准模型,将旋压箱底标准模型的轴线与旋压箱底模型的轴线重合,调节旋压箱底模型在轴线方向上的位置,确定加工基准面的位置;

7、s4、在加工基准面上移动旋压箱底模型,并以旋压箱底模型的底端圆心转动旋压箱底模型,测量旋压箱底模型轮廓与旋压箱底标准模型轮廓之间的偏差,当偏差大于周向加工余量阈值时,确定加工圆心的位置。

8、进一步的,所述s3包括以下步骤:

9、s31、在三维制图软件绘制旋压箱底标准模型,将旋压箱底标准模型的轴线与旋压箱底模型的轴线重合;

10、s32、调节旋压箱底模型在旋压箱底模型底端轴线方向上的位置;

11、s33、测量旋压箱底模型上端轮廓与旋压箱底标准模型上端轮廓之间的上端偏差,当上端偏差大于顶部加工余量阈值时,确定旋压箱底标准模型的底端端面为加工基准面,通过标记孔标记加工基准面的位置。

12、进一步的,所述s4包括以下步骤:

13、s41、在加工基准面上移动旋压箱底模型,测量旋压箱底模型轮廓与旋压箱底标准模型轮廓之间的周向偏差;

14、对比周向偏差与周向加工余量阈值;

15、如果全部周向偏差大于周向加工余量阈值则执行步骤s43;

16、否则执行步骤s42;

17、s42、以旋压箱底模型的底端圆心转动旋压箱底模型,测量旋压箱底模型轮廓与旋压箱底标准模型轮廓之间的周向偏差;

18、对比周向偏差与周向加工余量阈值;

19、如果全部周向偏差大于周向加工余量阈值则执行步骤s43;

20、否则返回步骤s41;

21、s43、确定旋压箱底标准模型的底端圆心为旋压箱底的加工圆心位置,通过标记孔标记加工圆心的位置。

22、进一步的,所述标记孔的数量为多个,多个标记孔距离旋压箱底底端的距离不同,多个标记孔沿旋压箱底的底端呈周向均匀设置。

23、进一步的,所述顶部加工余量阈值为0.5mm;

24、所述周向加工余量阈值为0.5mm。

25、进一步的,所述s33中:

26、测量旋压箱底模型上端轮廓与旋压箱底标准模型上端轮廓之间的上端偏差,当外侧的上端偏差大于顶部加工余量阈值时,且内侧的上端偏差满足内型机械加工的技术要求时,确定旋压箱底标准模型的底端端面为加工基准面,通过标记孔标记加工基准面的位置;

27、所述s4中,测量旋压箱底模型轮廓与旋压箱底标准模型轮廓之间的周向偏差,当外侧的周向偏差大于周向加工余量阈值,且内侧的周向偏差满足内型机械加工的技术要求时,则确定旋压箱底标准模型的底端圆心为旋压箱底的加工圆心位置,通过标记孔标记加工圆心的位置。

28、本发明第二方面提供了一种航天旋压箱底加工方法,包括以下步骤:

29、a1、根据加工基准面车削旋压箱底的底部端面;

30、a2、将垂直于加工基准面且通过加工圆心的直线作为车床的加工轴线,根据旋压箱底标准模型的外形尺寸车削旋压箱底的内端面和外端面;

31、所述加工基准面和加工圆心均由第一方面所述的航天旋压箱底加工余量检测方法获得。

32、本发明第三方面提供了一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,所述处理器用于执行上述第一方面或第二方面所述的方法。

33、本发明第四方面提供了一种服务器,包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行如第一方面或第二方面所述的方法。

34、本发明第五方面提供了一种计算机可读取存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现第一方面或第二方面所述的方法。

35、相对于现有技术,本发明所述的一种航天旋压箱底加工余量检测方法具有以下有益效果:

36、本发明所述的一种航天旋压箱底加工余量检测方法,通过扫描获取采用旋压箱底模型,通过旋压箱底模型的平移、旋转调节,分析检测航天旋压箱底加工余量,并通过标记孔标记加工基准面和加工圆心,相较于传统方法,能够直观评估旋压箱底内外型面整体加工余量情况,为生产车间提供准确、全面地检测数据,快速指导产品生产,有效解决了原有加工余量检测方式工作效率低、检测数据不全面的问题。

技术特征:

1.一种航天旋压箱底加工余量检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种航天旋压箱底加工余量检测方法,其特征在于,所述s3包括以下步骤:

3.根据权利要求2所述的一种航天旋压箱底加工余量检测方法,其特征在于,所述s4包括以下步骤:

4.根据权利要求1所述的一种航天旋压箱底加工余量检测方法,其特征在于:所述标记孔的数量为多个,多个标记孔距离旋压箱底底端的距离不同,多个标记孔沿旋压箱底的底端呈周向均匀设置。

5.根据权利要求3所述的一种航天旋压箱底加工余量检测方法,其特征在于:所述顶部加工余量阈值为0.5mm;

6.根据权利要求3所述的一种航天旋压箱底加工余量检测方法,其特征在于,所述s33中:

7.一种航天旋压箱底加工方法,其特征在于,包括以下步骤:

8.一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,其特征在于:所述处理器用于执行上述权利要求1-6或7任一所述的方法。

9.一种服务器,其特征在于:包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行如权利要求1-6或7任一所述的方法。

10.一种计算机可读取存储介质,存储有计算机程序,其特征在于:所述计算机程序被处理器执行时实现权利要求1-6或7任一项所述的方法。

技术总结

本发明提供了一种航天旋压箱底加工余量检测、加工方法及电子设备,包括以下步骤:S1、在旋压箱底上设置多个标记孔;S2、扫描旋压箱底生成旋压箱底模型;S3、确定加工基准面的位置;S4、确定加工圆心的位置。本发明有益效果:通过扫描获取采用旋压箱底模型,通过旋压箱底模型的平移、旋转调节,分析检测航天旋压箱底加工余量,并通过标记孔标记加工基准面和加工圆心,相较于传统方法,能够直观评估旋压箱底内外型面整体加工余量情况,为生产车间提供准确、全面的检测数据,快速指导产品生产,有效解决了原有加工余量检测方式工作效率低、检测数据不全面的问题。

技术研发人员:韩晋,王贺,白景彬,郑骥,欧阳婷婷,耿凯宁,尚洪帅,胡德友,田恕,王德廷,穆菁,李继光,刘昆,王宏博,徐永生,孙振,熊占兵,王海涛,王璐

受保护的技术使用者:天津航天长征火箭制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!