沸腾床渣油加氢反应器分配盘卧式安装方法与流程

本发明涉及一种沸腾床渣油加氢反应器分配盘的安装方法,尤其是一种沸腾床渣油加氢反应器分配盘卧式安装方法。

背景技术:

1、沸腾床渣油加氢反应器是石油炼制过程中的重要设备,可将渣油转化率由原先的40~50%提升至85%,进一步提升了轻质燃油的产量。该反应器内件不允许参与焊后热处理,因其结构复杂,反应器的内件装配成为了设备制造的难点,尤其是反应器下部重量大的分配盘的装配。

2、申请号为201710113301.9的中国专利公开了一种沸腾床渣油加氢反应器分配盘立式安装方法,该方法先将反应器下壳体立式放置,再将分配盘和锥形连接筒分别装入到反应器下壳体点焊固定,最后再将反应器下壳体翻转至卧式状态进行分配盘、锥形连接筒的焊接。该方法为了方便锥形连接筒装入反应器下壳体内,即方便锥形连接筒通过反应器下壳体内的支撑凸台,锥形连接筒是采用分瓣的方式装入后再组装的方式。因此该方法需在下壳体内进行锥形连接筒的多条拼接纵焊缝、锥形连接筒与分配盘间的1条环焊缝以及锥形连接筒与支撑凸台间的1条环焊缝的焊接,受装配后操作空间限制,上述焊缝焊接较为不便,分配盘装配所需时间较长,无法满足现在生产快节奏的要求,且焊接探伤难度相对较大。

技术实现思路

1、本发明所要解决的技术问题是提供一种可以降低分配盘装配焊接的难度,缩短装配时间的沸腾床渣油加氢反应器分配盘卧式安装方法。

2、本发明解决其技术问题所采用的技术方案是:沸腾床渣油加氢反应器分配盘卧式安装方法,包括以下步骤:

3、制作分配盘以及锥形连接筒;

4、将制作好的锥形连接筒与分配盘装配在一起,焊接锥形连接筒与分配盘间的环焊缝,从而形成分配盘待装配组件;

5、根据所述锥形连接筒装配后的理论最大直径d,对所述分配盘待装配组件进行加工,使所述分配盘待装配组件上的锥形连接筒的实际最大直径d与理论最大直径d一致;

6、在反应器下段壳体内的支撑凸台位置进行堆焊施工以形成支撑凸台基部,加工所述支撑凸台基部,使其内径大于所述锥形连接筒的实际最大直径d;

7、根据分配盘装配完成后的理论位置,在反应器下段壳体内设置分配盘定位块;

8、将所述反应器下段壳体卧式放置,将加工后的所述分配盘待装配组件送入反应器下段壳体内,使其通过所述支撑凸台基部直至其分配盘与分配盘定位块配合;

9、测量所述分配盘待装配组件的锥形连接筒与所述支撑凸台基部之间的间隙,若间隙均匀,则将分配盘待装配组件进行临时固定,若间隙不均匀,调整分配盘待装配组件位置直至间隙均匀,再将分配盘待装配组件进行临时固定;

10、焊接分配盘待装配组件的锥形连接筒与支撑凸台基部间的环焊缝,同时在支撑凸台基部上对支撑凸台剩余部份进行堆焊,完成分配盘装配施工。

11、进一步地,将加工后的所述分配盘待装配组件送入反应器下段壳体内包括:

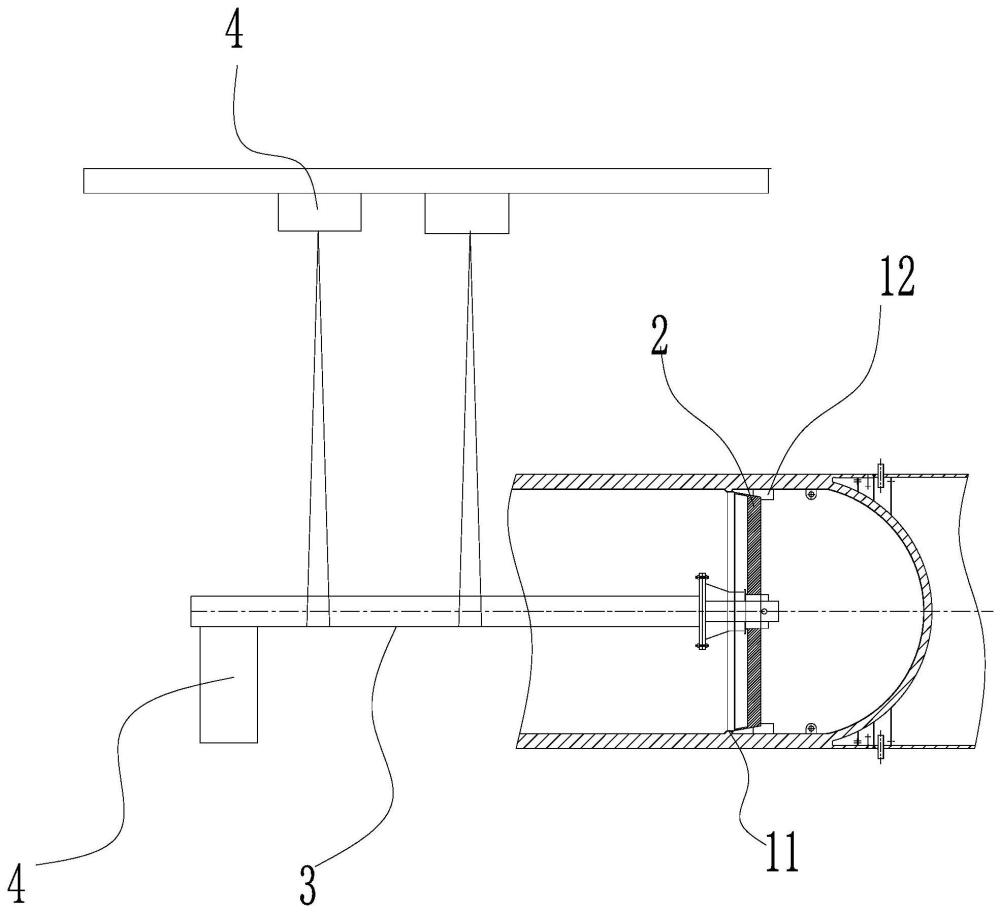

12、将分配盘待装配组件套设固定在吊梁的一端,在吊梁的另一端设置保证吊梁两端平衡的配重块,利用起吊设备水平吊起所述吊梁,并向反应器下段壳体内水平移动,使吊梁安装分配盘待装配组件伸入到反应器下段壳体内,从而将所述分配盘待装配组件送入反应器下段壳体内。

13、进一步地,所述起吊设备为两台,起吊时所述吊梁的重心位于两台所述起吊设备的吊点之间,拆除所述分配盘待装配组件后,所述吊梁的重心仍位于两台所述起吊设备的吊点之间。

14、进一步地,将分配盘待装配组件进行临时固定是通过设置于分配盘待装配组件内侧的拉绳。

15、进一步地,所述支撑凸台基部的内径为a,a=d+4mm。

16、进一步地,还包括对配盘待装配组件上的焊缝进行打磨并进行渗透检测或磁粉检测步骤。

17、进一步地,还包括将锥形连接筒与支撑凸台基部间的环焊缝打磨平整并进行渗透检测或磁粉检测步骤。

18、进一步地,对所述分配盘待装配组件进行加工,使所述分配盘待装配组件上的锥形连接筒的实际最大直径d与理论最大直径d一致,以及加工所述支撑凸台基部,使其内径大于所述锥形连接筒的实际最大直径d,均是通过车床完成。

19、本发明的有益效果是:本发明的安装方法,采用先组装好分配盘以及锥形连接筒形成分配盘待装配组件,再堆焊形成内径大于所述锥形连接筒的实际最大直径d的支撑凸台基部,即一部分支撑凸台,然后再将分配盘待装配组件送入卧式状态的反应器下段壳体内,通过与分配盘定位块配合实现焊接定位,最后再焊接锥形连接筒与支撑凸台基部间的环焊缝以及堆焊剩余一部分支撑凸台的方式装配分配盘,便于分配盘待装配组件进入壳体内,装配过程中,只需要在反应器壳体内焊接锥形连接筒与支撑凸台基部间的环焊缝,而其余焊缝,如锥形连接筒与分配盘间的环焊缝以及锥形连接筒自身的拼接焊缝均在壳体外进行,其余焊缝的焊接不会受反应器壳体限制,施工更方便、容易,且可以提前进行,质量也更容易保证,因此,该方法可以提高装配效率以及装配质量,过程也有所简化。

技术特征:

1.沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,包括以下步骤:

2.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,将加工后的所述分配盘待装配组件(2)送入反应器下段壳体(1)内包括:

3.如权利要求2所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,所述起吊设备(4)为两台,起吊时所述吊梁(3)的重心位于两台所述起吊设备(4)的吊点之间,拆除所述分配盘待装配组件(2)后,所述吊梁(3)的重心仍位于两台所述起吊设备(4)的吊点之间。

4.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,将分配盘待装配组件(2)进行临时固定是通过设置于分配盘待装配组件(2)内侧的拉绳(13)。

5.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,所述支撑凸台基部(11)的内径为a,a=d+4mm。

6.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,还包括对分配盘待装配组件(2)上的焊缝进行打磨并进行渗透检测和射线检测步骤。

7.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,还包括将锥形连接筒(22)与支撑凸台基部(11)间的环焊缝(23)打磨平整并进行渗透检测和射线检测步骤。

8.如权利要求1所述的沸腾床渣油加氢反应器分配盘卧式安装方法,其特征在于,对所述分配盘待装配组件(2)进行加工,使所述分配盘待装配组件(2)上的锥形连接筒(22)的实际最大直径d与理论最大直径d一致,以及加工所述支撑凸台基部(11),使其内径大于所述锥形连接筒(22)的实际最大直径d,均是通过车床完成。

技术总结

本发明是提供一种可以降低分配盘装配焊接的难度,缩短装配时间的沸腾床渣油加氢反应器分配盘卧式安装方法,涉及沸腾床渣油加氢反应器分配盘的安装方法。沸腾床渣油加氢反应器分配盘卧式安装方法,包括制作分配盘以及锥形连接筒;将制作好的锥形连接筒与分配盘装配在一起,焊接锥形连接筒与分配盘间的环焊缝,从而形成分配盘待装配组件;将所述反应器下段壳体卧式放置,将加工后的所述分配盘待装配组件送入反应器下段壳体内;焊接分配盘待装配组件的锥形连接筒与支撑凸台基部间的环焊缝,同时在支撑凸台基部上对支撑凸台剩余部份进行堆焊,完成分配盘装配施工。该方法可以提高装配效率以及装配质量,过程也有所简化。

技术研发人员:郭太平,孙亚杰,吴成林,王迎君,金卿,朱永有,张力,何治文

受保护的技术使用者:二重(德阳)重型装备有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!