一种激光原位低表面能微结构减摩材料表面的制备方法

本发明涉及一种减摩材料表面的制备方法,尤其涉及一种激光原位低表面能微结构减摩材料表面的制备方法,属于摩擦副表面处理。

背景技术:

1、研究摩擦副表面间的摩擦学行为,改善摩擦学性能,具有重要意义。目前提高摩擦副间减摩性能的主要研究方向是表面改性技术,通过对表面的预处理、表面涂覆、织构化等方法改变材料表面结构、化学成分,进而获得所需要的功能性表面。

2、在流体润滑条件下,摩擦副滑动摩擦过程中由于织构前端和织构后端油膜压力变化呈现非对称结构的存在诱发空化效应,增加油膜厚度,提高动压承载力,减小摩擦。此外,在微结构原位复合修饰,降低微结构内表面能,增强凹坑微结构捕获气泡的能力,形成稳定的气体层。因此,在微结构和低表面能修饰两方面技术复合下,该减摩摩擦副滑动过程中可以更好地储存润滑介质,更容易形成两相润滑,使得摩擦副拥有更可靠的减摩效果和更长久的使用寿命。

技术实现思路

1、本发明一种激光原位低表面能微结构减摩材料表面的制备方法的提出,目的是提供在摩擦副润滑界面间,实现了稳定的两相润滑,在提高摩擦副承载力同时,降低摩擦力,提升摩擦副润滑减摩性能。

2、本发明的技术解决方案是这样实现的:

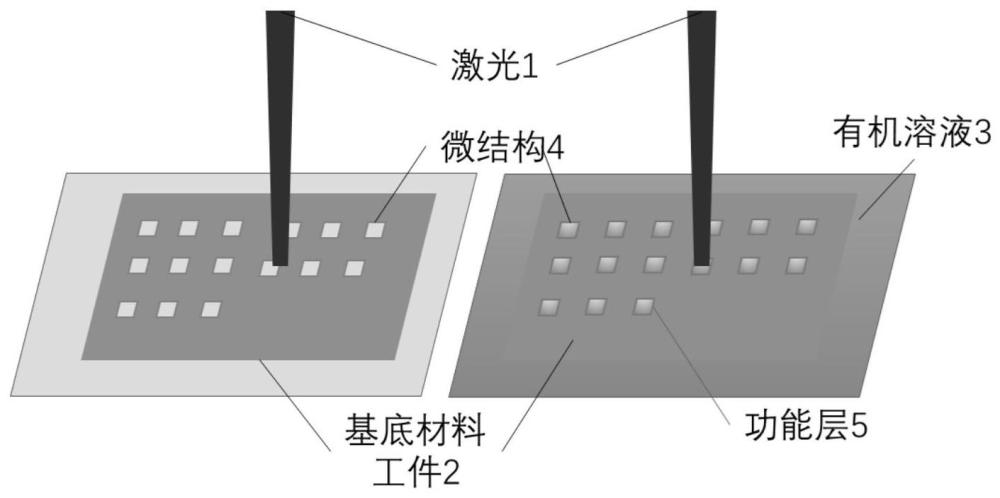

3、一种激光原位低表面能微结构减摩材料表面的制备方法,其特征在于,在摩擦副表面通过激光刻蚀微结构,并原位复合激光固化低表面能修饰微结构,从而制备在流体润滑条件下通过增强空化效应实现稳定两相润滑的摩擦副表面,包括如下步骤:

4、步骤一、选取金属、石英玻璃、陶瓷、聚合物材料的待加工工件;

5、步骤二、制备用于低表面能修饰的有机硅(氟)溶液,其中硅烷偶联剂溶液浓度是5%~20wt%;

6、步骤三:将工件固定在激光打标机的工作平台上,打开激光发射器,使激光汇聚在工件表面,并调整激光振镜扫描系统确定标刻范围分布在整个工件平面;

7、步骤四:激光刻蚀绘制微结构图案,激光标刻的加工功率为1w~20w,激光的频率为10hz~200hz,激光扫描速度为50~500mm/s;

8、步骤五:将工件放入盛放有机硅(氟)溶液的敞口容器中,激光从有机溶液液面射入,工件表面距离溶液液面2mm~5mm;

9、步骤六:原位激光固化,重新调整激光发射器使激光聚焦汇聚微结构内原位刻蚀,实现在激光辅助下微结构内原位低表面能修饰;

10、步骤七:激光刻蚀完成,取出工件后去除残液,得到具有减摩特性的摩擦副表面。

11、其特征还在于所述的微结构,在流体动压润滑条件下滑动摩擦过程中,织构入口处产生负压而在出口区产生高压区诱导空化现象,同时凹坑微结构可以捕获气泡,改善出口区气层分布,形成微区流体动压润滑效应;其次,凹坑微结构可以保护内部低表面能修饰,减少功能层在摩擦过程被磨损。

12、其特征还在于所述的激光刻蚀,通过改变激光加工功率、加工速率与加工间距,可实现低功率微区域精确刻蚀微结构。

13、其特征还在于所述的低表面能修饰,工件经过有机硅(例如,硅烷偶联剂)或有机氟(例如,聚四氟乙烯)修饰在微结构内降低表面能,增强微结构气泡收集能力,改善气体层分布。

14、其特征还在于所述的原位激光固化,将初步工件浸入有机溶液刻蚀,要求聚焦微结构内原位刻蚀,增强基底材料和有机硅(氟)粒子的结合能力,即在激光作用下固化低表面能修饰,获得稳定微结构内低表面能功能层。

15、与现有技术相比较,本发明的优点是显而易见的,主要表现在:

16、1、利用激光在合金工件表面刻蚀出微结构用于诱导空化捕获气泡,其次在有机硅溶液环境中进行刻蚀,金属基体的高温使贴近水溶液的氧离子结合生成金属氧化物,表面层间金属氧化物和硅氧烷形成m-o-si以及si-o-si键增强了金属和硅氧烷膜的结合能力;

17、2、在微结构内形成低表面修饰增强气泡的收集,同时在溶液环境中进行刻蚀,降低了熔融物溅射效果,提高了不同位置修饰的均匀性。因此,在流体动压润滑条件下获得稳定的两相润滑,在提高摩擦副承载力同时,降低摩擦力,提升摩擦副润滑减摩性能。

技术特征:

1.一种激光原位低表面能微结构减摩材料表面的制备方法,其特征在于,在摩擦副表面通过激光刻蚀微结构,并原位复合激光固化低表面能修饰微结构,从而制备在流体润滑条件下通过增强空化效应实现稳定两相润滑的摩擦副表面,包括如下步骤:

2.根据权利要求1所述的一种激光原位低表面能微结构减摩材料表面的制备方法,其特征还在于所述的微结构,在流体动压润滑条件下滑动摩擦过程中,织构入口处产生负压而在出口区产生高压区诱导空化现象,同时凹坑微结构可以捕获气泡,改善出口区气层分布,形成微区流体动压润滑效应;其次,凹坑微结构可以保护内部低表面能修饰,减少功能层在摩擦过程被磨损。

3.根据权利要求1所述的一种激光原位低表面能微结构减摩材料表面的制备方法,其特征还在于所述的激光刻蚀,通过改变激光加工功率、加工速率与加工间距,可实现低功率微区域精确刻蚀微结构。

4.根据权利要求1所述的一种激光原位低表面能微结构减摩材料表面的制备方法,其特征还在于所述的低表面能修饰,工件经过有机硅(例如,硅烷偶联剂)或有机氟(例如,聚四氟乙烯)修饰在微结构内降低表面能,增强微结构气泡收集能力,改善气体层分布。

5.根据权利要求1所述的一种激光原位低表面能微结构减摩材料表面的制备方法,其特征还在于所述的原位激光固化,将初步工件浸入有机溶液刻蚀,要求聚焦微结构内原位刻蚀,增强基底材料和有机硅(氟)粒子的结合能力,即在激光作用下固化低表面能修饰,获得稳定微结构内低表面能功能层。

技术总结

一种激光原位低表面能微结构减摩材料表面的制备方法,是一种激光刻蚀微结构复合低表面能修饰制备减摩材料表面的方法。针对流体润滑条件下的滑动摩擦副表面,通过表面微结构诱导空化并捕获气泡,同时通过微结构内低表面能功能层在摩擦副间形成稳定的气体层,从而在摩擦副润滑界面间实现稳定的两相润滑,在提高摩擦副承载力同时,降低摩擦力,提升摩擦副润滑减摩性能。本发明适用于的基底材料包括金属、石英玻璃、陶瓷、聚合物材料等,采用激光刻蚀/修饰工艺,原位依次在材料表面刻蚀凹坑微结构,并在微结构内修饰有机硅或有机氟材料形成低表面能功能层的复合工艺,实现具有良好减摩性能摩擦副表面的制备方法。

技术研发人员:严志军,薛利霞,黄若轩,孙涛,吴世博,姜渊源,徐久军

受保护的技术使用者:大连海事大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!