一种精轧窜辊控制方法及系统与流程

本发明涉及钢铁生产应用领域,尤其涉及一种精轧窜辊控制方法及系统。

背景技术:

1、热连轧生产过程中精轧工作辊窜辊设定计算的主要功能是根据中间坯来料情况和窜辊控制策略,对精轧各机架工作辊的窜动位置进行设定计算,以控制带钢板型及改善轧辊辊面的不均匀磨损,实现自由规程轧制;其中,f1-f4机架(hvc工作辊)窜辊位置由板型模型设定计算,f5-f7机架(凹工作辊)窜辊位置按照设定窜辊步长及最大窜辊行程进行操作侧、传动侧来回往复窜动。

2、现有窜辊策略单一,换辊开轧后短时间内无法快速窜动到两侧最大窜辊行程,无法快速建立工作辊热凸度,影响带钢板型质量,常出现换辊开轧精轧机架间跑偏起浪堆钢事故;同时,现有换辊周期内窜辊策略窜辊步长一直固定为15mm,影响轧辊磨损均匀性,限制了部分轧制计划轧制公里数长度。

技术实现思路

1、鉴于以上现有技术存在的问题,本发明提出一种精轧窜辊控制方法及系统,主要解决现有窜辊策略单一进而影响精轧机架间带钢板型质量,影响f5-f7机架工作辊磨损均匀性及限制部分轧制计划轧制公里数长度的问题。

2、为了实现上述目的及其他目的,本发明采用的技术方案如下。

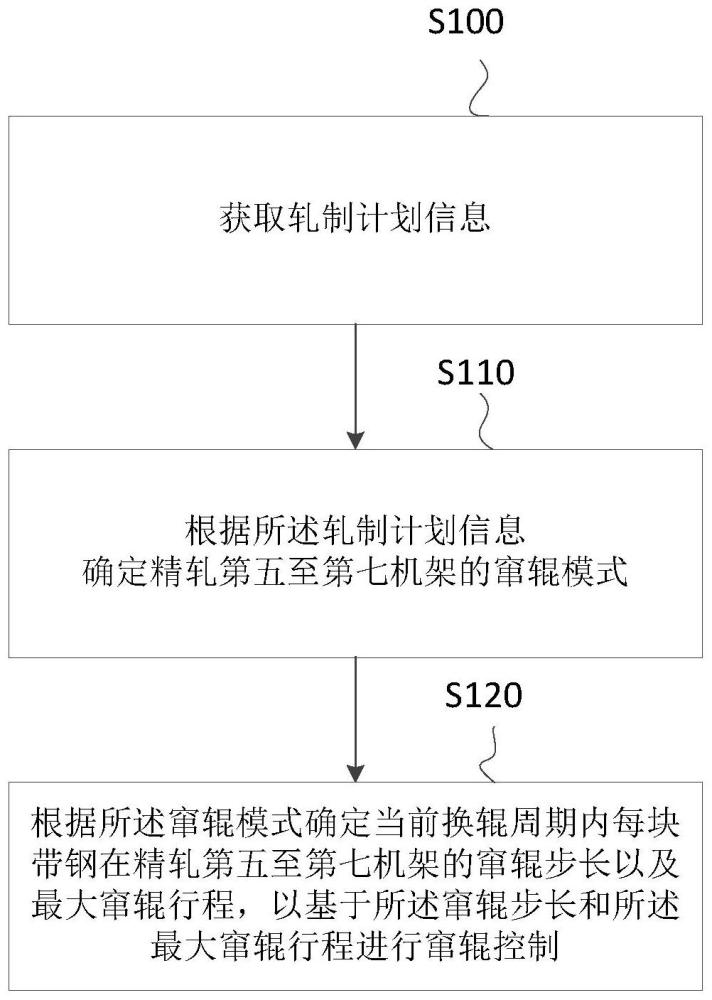

3、本申请提供一种精轧窜辊控制方法,包括:获取轧制计划信息;根据所述轧制计划信息确定精轧第五至第七机架的窜辊模式;根据所述窜辊模式确定当前换辊周期内每块带钢在精轧第五至第七机架的窜辊步长以及最大窜辊行程,以基于所述窜辊步长和所述最大窜辊行程进行窜辊控制。

4、在本申请一实施例中,根据所述轧制计划信息确定精轧第五至第七机架的窜辊模式,包括:提供交互界面,所述交互界面用于展示所述轧制计划信息以及备选窜辊模式;响应于与所述交互界面的交互操作,确定各备选窜辊模式中的一种作为所述轧制计划信息的窜辊模式。

5、在本申请一实施例中,所述备选窜辊模式包括第一模式、第二模式以及第三模式;其中,所述第一模式为默认模式,在预设时间内未与所述交互界面进行交互时自动进入;所述第二模式用于根据轧制计划信息中的带钢数量进行窜辊步长以及最大窜辊行程设定;所述第三模式用于对换辊开轧的前8块带钢的窜辊步长进行修正。

6、在本申请一实施例中,当所述窜辊模式为第一模式时,每块带钢的窜辊步长固定为15mm,最大窜辊行程为±120mm,在轧制公里数达到100公里后,将所述最大窜辊行程减少到±30mm。

7、在本申请一实施例中,当所述窜辊模式为第二模式时,所述轧制计划信息中带钢数量小于或等于100,则前1/3的带钢的窜辊步长为30mm,1/3至2/3的带钢的窜辊步长为20mm,最后1/3的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±60mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm;所述轧制计划信息中带钢数量大于100且小于或等于200,则前1/4的带钢的窜辊步长为40mm,1/4至2/4的带钢的窜辊步长为30mm,2/4至3/4的带钢的窜辊步长为20mm,最后1/4的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±60mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm;所述轧制计划信息中带钢数量大于200且小于或等于300,则前2/5的带钢的窜辊步长为40mm,2/5至3/5的带钢的窜辊步长为30mm,3/5至4/5的带钢的窜辊步长为20mm,最后1/5的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±80mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm;所述轧制计划信息中带钢数量大于300,则前1/6的带钢的窜辊步长为60mm,1/6至2/6的带钢的窜辊步长为40mm,2/6至3/6的带钢的窜辊步长为30mm,3/6至5/6的带钢的窜辊步长为20mm,最后1/6的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±80mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm。

8、在本申请一实施例中,当所述窜辊模式为第三模式时,换辊开轧的前4块带钢的窜辊步长为60mm,第5-8块带钢的窜辊步长为40mm,第9块及以后的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±60mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm。

9、在本申请一实施例中,根据所述窜辊模式确定当前换辊周期内每块带钢在精轧第五至第七机架的窜辊步长以及最大窜辊行程之后,还包括:通过所述交互界面显示所述窜辊步长以及最大窜辊行程,以响应交互操作对所述窜辊步长以及最大窜辊行程进行修正。

10、本申请还提供一种精轧窜辊控制系统,包括:计划获取模块,用于获取轧制计划信息;模式选择模块,用于根据所述轧制计划信息确定精轧第五至第七机架的窜辊模式;窜辊控制模块,用于根据所述窜辊模式确定当前换辊周期内每块带钢在精轧第五至第七机架的窜辊步长以及最大窜辊行程,以基于所述窜辊步长和所述最大窜辊行程进行窜辊控制。

11、如上所述,本申请提出的一种精轧窜辊控制方法及系统,具有以下有益效果。

12、本申请可根据轧制计划信息进行窜辊模式选择,可适应不同轧制计划规格的需求,保证精轧机架间及出口带钢板型质量受控,避免换辊开轧带钢因轧辊热凸度未及时建立导致的跑偏起浪堆钢,提升精轧f5-f7机架工作辊磨损均匀性,拓展轧制计划公里数长度。

技术特征:

1.一种精轧窜辊控制方法,其特征在于,包括:

2.根据权利要求1所述的精轧窜辊控制方法,其特征在于,根据所述轧制计划信息确定精轧第五至第七机架的窜辊模式,包括:

3.根据权利要求2所述的精轧窜辊控制方法,其特征在于,所述备选窜辊模式包括第一模式、第二模式以及第三模式;其中,所述第一模式为默认模式,在预设时间内未与所述交互界面进行交互时自动进入;所述第二模式用于根据轧制计划信息中的带钢数量进行窜辊步长以及最大窜辊行程设定;所述第三模式用于对换辊开轧的前8块带钢的窜辊步长进行修正。

4.根据权利要求3所述的精轧窜辊控制方法,其特征在于,当所述窜辊模式为第一模式时,每块带钢的窜辊步长固定为15mm,最大窜辊行程为±120mm,在轧制公里数达到100公里后,将所述最大窜辊行程减少到±30mm。

5.根据权利要求3所述的精轧窜辊控制方法,其特征在于,当所述窜辊模式为第二模式时,所述轧制计划信息中带钢数量小于或等于100,则前1/3的带钢的窜辊步长为30mm,1/3至2/3的带钢的窜辊步长为20mm,最后1/3的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±60mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm;

6.根据权利要求3所述的精轧窜辊控制方法,其特征在于,当所述窜辊模式为第三模式时,换辊开轧的前4块带钢的窜辊步长为60mm,第5-8块带钢的窜辊步长为40mm,第9块及以后的带钢的窜辊步长为15mm,轧制公里数达到90公里后最大窜辊行程减少到±60mm,轧制公里数达到120公里后最大窜辊行程减少到±30mm。

7.根据权利要求1所述的精轧窜辊控制方法,其特征在于,根据所述窜辊模式确定当前换辊周期内每块带钢在精轧第五至第七机架的窜辊步长以及最大窜辊行程之后,还包括:

8.一种精轧窜辊控制系统,其特征在于,包括:

技术总结

本申请提供一种精轧窜辊控制方法及系统,该方法包括:获取轧制计划信息;根据所述轧制计划信息确定精轧第五至第七机架的窜辊模式;根据所述窜辊模式确定当前换辊周期内每块带钢在精轧第五至第七机架的窜辊步长以及最大窜辊行程,以基于所述窜辊步长和所述最大窜辊行程进行窜辊控制,保证精轧出口带钢板型质量受控。本申请可有效解决现有窜辊控制策略单一、现场适应性差的问题,避免换辊开轧短时间内无法快速建立轧辊热凸度导致换辊开轧卷精轧机架内跑偏起浪堆钢事故重复发生,提升产线轧制稳定性。

技术研发人员:袁伟,赵高建,陈庆,童川,李忠福

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!