一种适应规格变化的凸度控制方法与流程

本专利申请属于冶金行业热轧,更具体地说,是涉及一种适应规格变化的凸度控制方法。

背景技术:

1、热轧技术领域,评价带钢板形的指标包括凸度和平直度,其中凸度又称之为带钢横向厚度,是热轧带钢沿宽度方向的厚度差,凸度的精确控制是保证带钢平直度、防止楔形等缺陷的重要措施,因此热轧带钢凸度控制在热轧技术领域是及其重要的。

2、在热轧生产过程中,受到轧制计划、轧制辊期、板坯成分、规格切换等影响,会导致凸度控制不能达到预期目标,尤其是带钢目标宽度变化后,直接影响了轧辊带钢辊缝形状,导致目标宽度切换后的首卷目标凸度不能保证,严重影响了板形质量和成材率。

技术实现思路

1、本发明的目的是提供一种适应规格变化的凸度控制方法,解决了现有技术中热轧带钢目标宽度变化后的首卷目标凸度控制不良的缺点。

2、为了解决上述问题,本发明所采用的技术方案是:

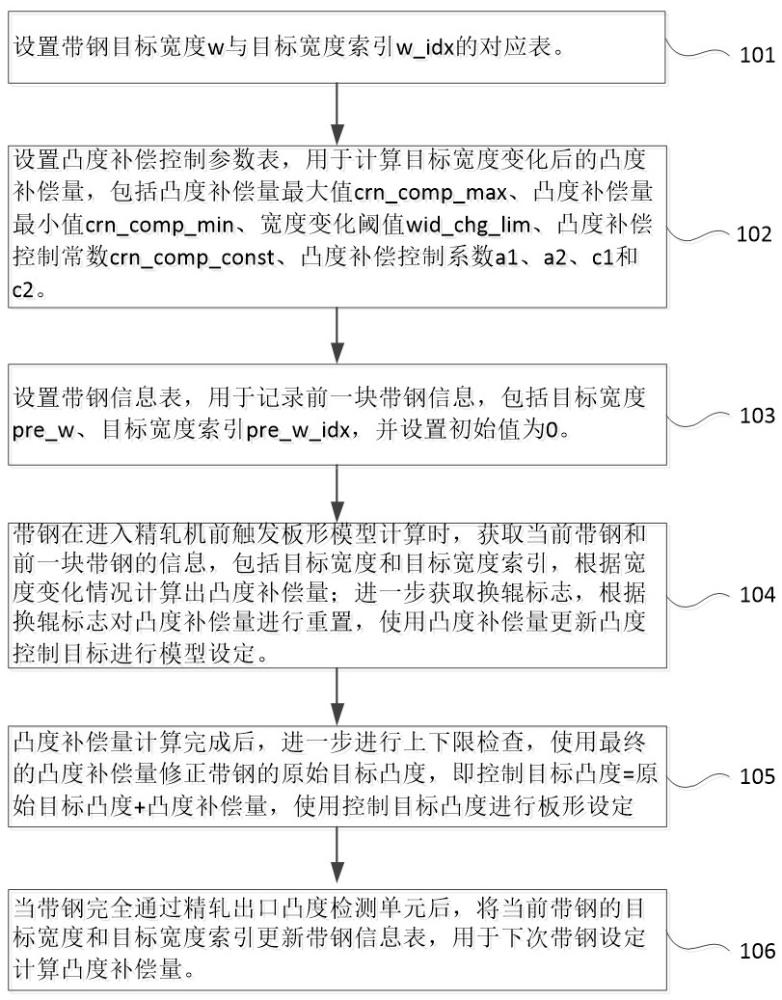

3、一种适应规格变化的凸度控制方法,设置带钢目标宽度w与目标宽度索引w_idx的对应表。

4、设置凸度补偿控制参数表,用于计算目标宽度变化后的凸度补偿量,包括凸度补偿量最大值crn_comp_max、凸度补偿量最小值crn_comp_min、宽度变化阈值wid_chg_lim、凸度补偿控制常数crn_comp_const、凸度补偿控制系数a1、a2、c1和c2。

5、设置带钢信息表,用于记录前一块带钢信息,包括目标宽度pre_w、目标宽度索引pre_w_idx、并设置初始值为0。

6、带钢在进入精轧机前触发板形模型计算时,获取当前带钢的信息,包括目标宽度w和目标宽度索引w_idx。获取前一块带钢信息,包括目标宽度pre_w和目标宽度索引pre_w_idx。计算凸度补偿量crn_comp,如果当前带钢目标宽度索引大于前一块带钢目标宽度索引,则crn_comp计算方法为:

7、

8、如果当前带钢目标宽度索引小于前一块带钢目标宽度索引,则crn_comp计算方法为:

9、

10、如果当前带钢目标宽度索引等于前一块带钢目标宽度索引时,则进一步判断目标宽度变化趋势,当目标宽度增加或不变时,即w≥pre_w,则crn_comp计算方法为:

11、

12、如当目标宽度减小时,即w<pre_w,则crn_comp计算方法为:

13、

14、如果宽度变化量小于宽度变化阈值,则凸度补偿量crn_comp=0。

15、判断换辊标志,如果精轧机架有大于等于2个机架更换为新工作辊,则重置凸度补偿量,即凸度补偿量crn_comp=0。

16、凸度补偿量计算完成后,进一步进行上下限检查,如果凸度补偿量小于凸度补偿量最小值crn_comp_min,则凸度补偿量=凸度补偿量最小值;否则如果凸度补偿量大于凸度补偿量最大值crn_comp_max,则凸度补偿量=凸度补偿量最大值。

17、最后使用极限检查后的凸度补偿量修正带钢原始目标凸度,即控制目标凸度=原始目标凸度+凸度补偿量,使用控制目标凸度进行板形设定。

18、系数c1和c2分别用于目标宽度增加和目标宽度减小时计算凸度补偿量,数据存放在数据库中,并提供修改界面,可方便调整优化凸度补偿量计算值。

19、当带钢完全通过精轧出口凸度检测单元后,将当前带钢的目标宽度和目标宽度索引更新带钢信息表,即pre_w=w,pre_w_idx=w_idx,用于下次带钢设定计算凸度补偿量。

20、进一步地,所述的带钢目标宽度w与目标宽度索引w_idx的对应表包括:

21、w<1000mm时,w_idx为0;1000mm≤w<1150mm时,w_idx为1;

22、1150mm≤w<1300mm时,w_idx为2;1300mm≤w<1450mm时,w_idx为3;1450mm≤w<1600mm时,w_idx为4;1600mm≤w<1750mm时,w_idx为5;1750mm≤w<1900mm时,w_idx为6;1900mm≤w时,w_idx为7。

23、进一步地,所述的凸度补偿控制参数表中凸度补偿量最大值crn_comp_max、和凸度补偿量最小值crn_comp_min用于凸度补偿量极限检查,其中凸度补偿量最大值crn_comp_max范围为0.0mm~0.015mm,优选地,设置凸度补偿量最大值crn_comp_max为0.011mm,凸度补偿量最小值crn_comp_min范围为-0.015mm~0.0mm,优选地,设置凸度补偿量最小值crn_comp_min为-0.011mm;宽度变化阈值wid_chg_lim用于计算凸度补偿量,当宽度改变量小于等于宽度变化阈值wid_chg_lim时,则凸度补偿量为0,即不进行凸度补偿控制,宽度变化阈值wid_chg_lim范围为0mm~20mm,优选地,设置宽度变化阈值wid_chg_lim为10mm;凸度补偿控制常数crn_comp_const、凸度补偿控制系数a1及a2为目标宽度变化时计算凸度补偿量的参数,其中凸度补偿控制常数crn_comp_const取值范围为1.0~1.3,优选地,设置为1.2;凸度补偿控制系数a1及a2分别用于宽度索引增加和减小时计算凸度补偿量,a1取值范围为0.0mm~0.01mm,优选地,设置为0.005mm,a2取值范围为-0.005mm~0.0mm,优选地,设置为-0.005mm。

24、进一步地,凸度补偿量计算系数c1用于计算目标宽度增加时的凸度补偿量,取值范围为0.0~0.01,优选地,设置为0.005;凸度补偿量计算系数c2用于计算目标宽度减小时的凸度补偿量,取值范围为-0.01~0.0,优选地,设置为-0.003。

25、由于采用了上述技术方案,本发明取得的有益效果是:

26、本发明通过配置带钢目标宽度与目标宽度索引的对应表,设置凸度补偿控制参数,包括凸度补偿量最大值、凸度补偿量最小值、宽度变化阈值、凸度补偿控制常数以及凸度补偿控制系数;带钢在进入精轧机前触发板形模型计算时,获取换辊信息、当前带钢和前一块带钢的信息,根据宽度变化情况计算出凸度补偿量,同时考虑换辊影响,最后极限检查后,更新凸度控制目标进行模型设定,当带钢完全通过精轧出口凸度检测单元后,将当前带钢的目标宽度和目标宽度索引更新带钢信息表,用于下次计算凸度补偿量。本发明有效避免由于带钢宽度变化导致的凸度控制偏差,提高了带钢凸度控制效果和产品质量。

技术特征:

1.一种适应规格变化的凸度控制方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种适应规格变化的凸度控制方法,其特征在于:s101中,所述的带钢目标宽度w与目标宽度索引w_idx的对应表,根据带钢目标宽度范围设置目标宽度索引w_idx,目标宽度索引w_idx范围是0~7。

3.根据权利要求2所述的一种适应规格变化的凸度控制方法,其特征在于:s101中,所述的带钢目标宽度w与目标宽度索引w_idx的对应表包括:

4.根据权利要求1所述的一种适应规格变化的凸度控制方法,其特征在于:s102中,凸度补偿量最大值crn_comp_max范围为0.0mm~0.015mm,凸度补偿量最小值crn_comp_min范围为-0.015mm~0.0mm。

5.根据权利要求4所述的一种适应规格变化的凸度控制方法,其特征在于:s102中,所述的宽度变化阈值wid_chg_lim用于计算凸度补偿量crn_comp是指,当宽度改变量≤宽度变化阈值wid_chg_lim时,不进行凸度补偿控制,宽度变化阈值wid_chg_lim范围为0mm~20mm。

6.根据权利要求5所述的一种适应规格变化的凸度控制方法,其特征在于:s102中,凸度补偿控制常数crn_comp_const取值范围为1.0~1.3。

7.根据权利要求6所述的一种适应规格变化的凸度控制方法,其特征在于:s102中,凸度补偿控制系数取值范围为1.0~1.3;凸度补偿控制系数包括a1、a2、c1和c2,系数a1、a2分别用于目标宽度索引w_idx增加和减小时计算凸度补偿量crn_comp,系数c1和c2分别用于目标宽度w增加和减小时计算凸度补偿量crn_comp;

8.根据权利要求7所述的一种适应规格变化的凸度控制方法,其特征在于:s104中,所述的“根据目标宽度变化情况计算出凸度补偿量crn_comp”,具体包括目标宽度索引w_idx增加、目标宽度索引w_idx减小、目标宽度索引w_idx不变、目标宽度减小、目标宽度改变量≤宽度变化阈值这五种情况:

9.根据权利要求8所述的一种适应规格变化的凸度控制方法,其特征在于:s104中,所述的“根据换辊标志对凸度补偿量crn_comp进行重置”是指,判断带钢进入精轧机时,精轧机换辊机架个数,如果换辊机架数大于等于2,则设置凸度补偿量crn_comp为0,不需要进行凸度补偿控制。

10.根据权利要求1-9任一项所述的一种适应规格变化的凸度控制方法,其特征在于:s105中,“进行上下限检查”是指,如果凸度补偿量crn_comp小于凸度补偿量最小值crn_comp_min,则凸度补偿量crn_comp=凸度补偿量最小值crn_comp_min;否则如果凸度补偿量crn_comp大于凸度补偿量最大值crn_comp_max,则凸度补偿量crn_comp_min=凸度补偿量最大值crn_comp_max。

技术总结

本发明涉及一种适应规格变化的凸度控制方法,通过配置带钢目标宽度与目标宽度索引的对应表,设置凸度补偿控制参数,包括凸度补偿量最大值、凸度补偿量最小值、宽度变化阈值、凸度补偿控制常数以及凸度补偿控制系数;带钢在进入精轧机前触发板形模型计算时,获取换辊信息、当前带钢和前一块带钢的信息,根据宽度变化情况计算出凸度补偿量,同时考虑换辊影响,最后极限检查后,更新凸度控制目标进行模型设定,当带钢完全通过精轧出口凸度检测单元后,将当前带钢的目标宽度和目标宽度索引更新带钢信息表,用于下次计算凸度补偿量。本发明有效避免由于带钢宽度变化导致的凸度控制偏差,提高了带钢凸度控制效果和产品质量。

技术研发人员:秦红波,李晓刚,卢志强,吴玉霄,唐伟,刘光,王伟伟,吕小虎,冯梓洋

受保护的技术使用者:唐山钢铁集团有限责任公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!