一种管件弯折成型装置的制作方法

本发明属于电力金具加工领域,尤其涉及管件金具加工技术,具体与一种管件弯折成型装置有关。

背景技术:

1、耐张线夹是一种常见的电力金具,其作用是固定导线,以承受导线张力,并将导线挂至耐张串组或杆塔上;常见的耐张线夹可分为液压型与螺栓型,液压型耐张线夹最主要的组成部分包括一段弯折的铝管、拉环、引流板及导流板等。

2、在对液压型耐张线夹进行加工时,需要对铝管进行弯折;而常见的液压型耐张线夹体型小、使用常规加工台进行加工不易操作,且常规加工台占地面积较大;而待弯折的液压型耐张线夹铝管并非常规铝管,使用常规的管件弯折加工方式容易破坏管件的内部结构,导致在使用时造成漏电等不良后果。

技术实现思路

1、为了解决上述相关现有技术缺陷,本发明提供一种管件弯折成型装置,该装置占地面积小,可自动完成管件金弯折,且在弯折的同时充分保护管件结构,提高了管件金具的加工效率与成品合格率。

2、为了实现本发明的目的,拟采用以下方案:

3、一种管件弯折成型装置,包括:

4、夹持板,设于一呈矩形的底板上,其内部沿底板长度方向设有夹持通道,夹持通道前端开放设置,其内穿设有支撑柱,支撑柱连接夹持通道后端并伸出夹持通道前端,支撑柱伸出段两侧设有两块平行设置的竖板,两块竖板上均连接夹持板外表面且均设有开设安装孔;

5、弯折柱,平行于底板宽度方向设置,其两端均穿设于两个安装孔,弯折柱周侧开设有一环槽,环槽截面呈半圆形,其半径与夹持通道半径匹配;

6、驱动机构,在竖直平面内转动设置,其内部设有驱动通道,驱动通道的半径与夹持通道半径匹配。

7、进一步的,支撑柱一端开设有转动口,转动口内转动配合有转动柱,转动柱前侧连有定位柱,驱动机构内还沿驱动通道长度方向开设有定位通道,定位柱与定位通道销孔配合。

8、进一步的,转动柱内竖向开设有一条回弹通道及两条压送通道,转动柱顶部竖向移动设有压送板,回弹通道呈圆柱形,包括第一弹簧通道与第二弹簧通道,第一弹簧通道上端贯通转动柱顶部,其内设有第一弹簧,第一弹簧上端连接压送板,下端连接第一弹簧通道底部,第二弹簧通道半径小于第一弹簧通道且其顶部贯通第一弹簧通道底部,第二弹簧通道内设有第二弹簧,第二弹簧下端连接第二弹簧通道底部,上端连接有竖向设置的回弹柱,回弹柱穿设于第一弹簧内部且其上端连接压送板,两条压送通道内均设有压送柱,转动柱底部两侧开设有两个卡位槽,压送柱上端连接压送板,下端伸出压送通道并伸入卡位槽内。

9、进一步的,转动口两侧内壁均开设有伸缩槽,伸缩槽内滑动配合有异形板,异形板与卡位槽及压送柱均转动配合,其后端连接有第三弹簧,第三弹簧连接伸缩槽内壁。

10、进一步的,驱动机构上表面还设有压送槽,压送槽上配合有压送桩,压送桩两端分别连接两个转盘,转盘旋转设于一弧形轨道内,压送桩与弧形轨道滑动接触。

11、进一步的,两个转盘相背的一面均同心设有齿环,两个齿环均啮合有竖向移动设置的齿条。

12、进一步的,该装置还包括外壳,外壳两侧壁均开设有开口,两个转盘相背的一侧还同心设有转轴,转轴穿设于开口并分别转动穿设于两个十字固定架内,两个十字固定架分别固定于外壳两外侧壁,弧形轨道外壁连接外壳内壁。

13、进一步的,外壳两内侧壁均竖向设有升降轨道,齿条滑动设于升降轨道内,其下端均连接有驱动端竖向设置的气缸,外壳底部连接有滑动座,气缸设于滑动座上,底板上设有滑动轨道,滑动座与滑动轨道滑动配合。

14、本发明的有益效果在于:

15、1、利用转动设置的驱动机构自动对管件进行加工,弯折加工的精确度与效率高;且加工过程中所有部件均仅在竖直面中移动,占地面积较小。

16、2、利用可拆卸的转动柱来对管体上的孔进行保护,使管体弯折后拉环能够顺利从管体的弯折处的弧形孔进入管体,保证成品管体的实用性。

17、3、利用特殊的夹持板对管件进行夹持,使管件在弯折加工时保持管内结构的完整性,避免成品管体因为结构破坏而造成使用不便,提高管体的合格率。

技术特征:

1.一种管件弯折成型装置,其特征在于,包括:

2.根据权利要求1所述的管件弯折成型装置,其特征在于,支撑柱(111)一端开设有转动口(12),转动口(12)内转动配合有转动柱(121),转动柱(121)前侧连有定位柱(122),驱动机构(3)内还沿驱动通道(31)长度方向开设有定位通道(123),定位柱(122)与定位通道(123)销孔配合。

3.根据权利要求2所述的管件弯折成型装置,其特征在于,转动柱(121)内竖向开设有一条回弹通道(124)及两条压送通道(125),转动柱(121)顶部竖向移动设有压送板(126),回弹通道(124)呈圆柱形,包括第一弹簧通道(1241)与第二弹簧通道(1242),第一弹簧通道(1241)上端贯通转动柱(121)顶部,其内设有第一弹簧(1243),第一弹簧(1243)上端连接压送板(126),下端连接第一弹簧通道(1241)底部,第二弹簧通道(1242)半径小于第一弹簧通道(1241)且其顶部贯通第一弹簧通道(1241)底部,第二弹簧通道(1242)内设有第二弹簧(1244),第二弹簧(1244)下端连接第二弹簧通道(1242)底部,上端连接有竖向设置的回弹柱(1245),回弹柱(1245)穿设于第一弹簧(1243)内部且其上端连接压送板(126),两条压送通道(125)内均设有压送柱(1251),转动柱(121)底部两侧开设有两个卡位槽(127),压送柱(1251)上端连接压送板(126),下端伸出压送通道(125)并伸入卡位槽(127)内。

4.根据权利要求3所述的管件弯折成型装置,其特征在于,转动口(12)两侧内壁均开设有伸缩槽(128),伸缩槽(128)内滑动配合有异形板(1281),异形板(1281)与卡位槽(127)及压送柱(1251)均转动配合,其后端连接有第三弹簧(1282),第三弹簧(1282)连接伸缩槽(128)内壁。

5.根据权利要求1所述的管件弯折成型装置,其特征在于,驱动机构(3)上表面还设有压送槽(32),压送槽(32)上配合有压送桩(321),压送桩(321)两端分别连接两个转盘(33),转盘(33)旋转设于一弧形轨道(34)内,压送桩(321)与弧形轨道(34)滑动接触。

6.根据权利要求5所述的管件弯折成型装置,其特征在于,两个转盘(33)相背的一面均同心设有齿环(35),两个齿环(35)均啮合有竖向移动设置的齿条(36)。

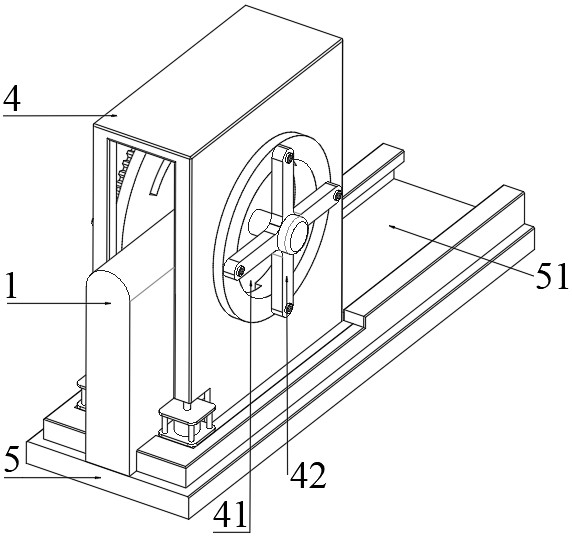

7.根据权利要求6所述的管件弯折成型装置,其特征在于,还包括外壳(4),外壳(4)两侧壁均开设有开口(41),两个转盘(33)相背的一侧还同心设有转轴(37),转轴(37)穿设于开口(41)并分别转动穿设于两个十字固定架(42)内,两个十字固定架(42)分别固定于外壳(4)两外侧壁,弧形轨道(34)外壁连接外壳(4)内壁。

8.根据权利要求7所述的管件弯折成型装置,其特征在于,外壳(4)两内侧壁均竖向设有升降轨道(43),齿条(36)滑动设于升降轨道(43)内,其下端均连接有驱动端竖向设置的气缸(38),外壳(4)底部连接有滑动座(44),气缸(38)设于滑动座(44)上,底板(5)上设有滑动轨道(51),滑动座(44)与滑动轨道(51)滑动配合。

技术总结

本发明提供一种管件弯折成型装置,涉及管件金具加工领域,包括:夹持板,设于一底板上,其内沿底板长度方向设有夹持通道,夹持通道前端开放设置,其内穿设有支撑柱,支撑柱连接夹持通道后端并伸出夹持通道,支撑柱伸出段两侧设有竖板,两块竖板上均连接夹持板外表面且均设有开设安装孔;弯折柱,平行于底板宽度方向设置,其两端均穿设于两个安装孔,弯折柱周侧开设有一环槽,环槽截面呈半圆形,其半径与夹持通道半径匹配;驱动机构,在竖直平面内转动设置,其内部设有驱动通道,驱动通道的半径与夹持通道半径匹配。该装置占地面积小,可自动完成管件金弯折,且在弯折的同时充分保护管件结构,提高了管件金具的加工效率与成品合格率。

技术研发人员:周杰

受保护的技术使用者:四川西蜀电力金具集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!