一种喷油器体毛坯侧向加载闭式成形工艺及模具的制作方法

本发明涉及喷油器体毛坯侧向加载闭式成形,具体为一种喷油器体毛坯侧向加载闭式成形工艺及模具。

背景技术:

1、喷油器是用来在燃油喷射系统中将高压燃油喷射进入燃烧室内的重要部件,能够较好的控制油量和喷油动作,是保证发动机运行的重要精密器件,在进行喷油器生产制造时,需先对喷油器体毛坯进行成形加工,喷油器体毛坯主要通过立式闭塞锻造的方法成形,部分形状复杂的喷油器体毛坯采用开式锻造的方法成形,在喷油器体毛坯成形加工时需用到模具结构。

2、现有技术中喷油器体毛坯的成形模具种类众多,但在仍存在一定的使用缺陷,例如,cn104028952b公开的高压共轨系统喷油嘴毛坯闭塞成形工艺,公开了一种闭塞成形工艺,包括下料、抛丸、预热、预涂石墨、加热、闭塞锻造成形,其公开的工艺较复杂,原材料需经过两次加热,且需专门定制预热炉及预涂石墨系统,其生产和设备维护成本较高。

3、又如,cn104028686b高压共轨系统喷油嘴毛坯闭塞成形模架,公开了一种浮动式闭塞模架,主要包括上模座、下模座、合模油缸、顶杆以及成形所用的模具等,主要用于喷油嘴毛坯闭塞锻造成形,其公开的模架所用的模具型腔较深,模具下方不易润滑,导致锻造时产品会出现毛刺。当毛刺严重后,会造成顶出力急剧增大,顶出时顶杆容易断裂。

4、又如,cn105290291b一种异形喷油器体毛坯的闭式预锻成形模具及其工艺,其公开的工艺,虽然采用了闭式预锻,但其终锻采用开式锻造,终锻完后需切除飞边,材料利用率较低。

技术实现思路

1、本发明的目的在于提供一种喷油器体毛坯侧向加载闭式成形工艺及模具,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种喷油器体毛坯侧向加载闭式成形工艺,包括以下步骤:

3、s1、下料,选取特定直径的棒料当做料坯,根据等质量原则,可计算出下料长度,并采用圆盘锯对棒料进行切割;

4、s2、预加热,将切割好的料坯用中频炉进行加热,将温度合格的料坯流转至下一工序;

5、s3、侧向加载闭式成形,将加热之后的料坯放入模具机构,闭合模具,通过侧向加载闭式成形完成料坯的加工生成喷油器毛坯;

6、s4、后处理,对喷油器毛坯进行热处理、抛丸、外观检验、尺寸检验、磁粉探伤、涡流分选、清洗防锈、包装工序,完成对喷油器毛坯的处理加工。

7、作为优选,在s3中,所述喷油器毛坯的前部设置有端杆部,所述喷油器毛坯的后部设置有端头部,所述端头部的边侧设置有枝杈部。

8、作为优选,在s1中,所述料坯的直径比喷油器毛坯的端杆部直径小0.5-1.0mm,所述料坯下料长度根据等质量原则,即下料重量等于喷油器毛坯的重量。

9、作为优选,在s4中,加热温度为1000-1050℃,所述中频炉的出炉口设有温度分选装置,将温度不合格的料坯分选出来,温度高于1050℃的料坯报废处理,温度低于1000℃的料坯经冷却、抛丸后,可再次加热使用,最多可重复加热2次。

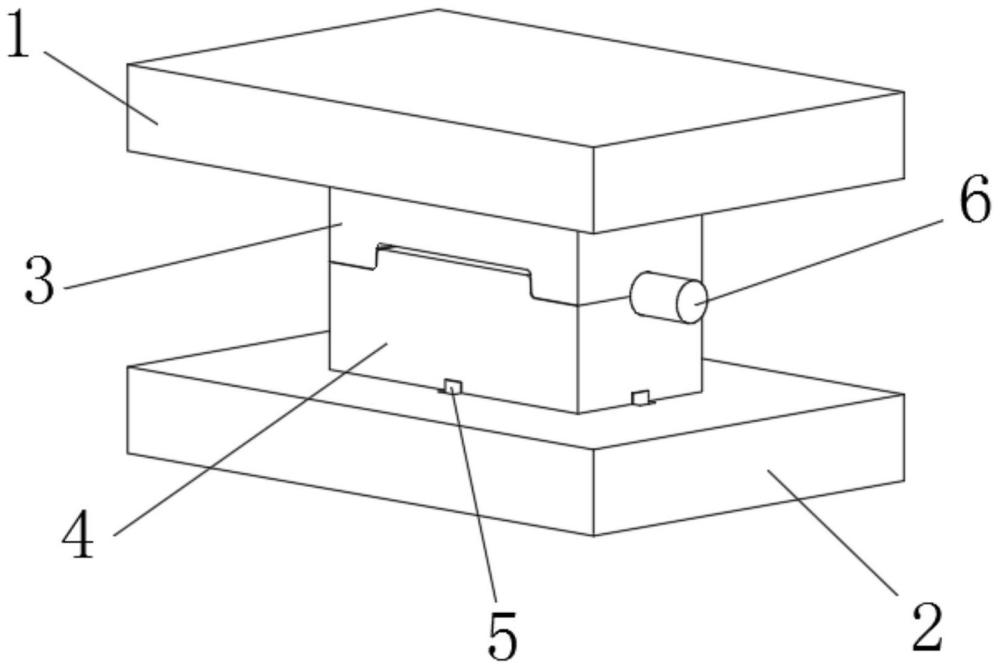

10、作为优选,在s1中,所述模具机构包括上模板、下模板、上模座、下模座和侧模。

11、作为优选,上述上模板的下部与下模板的上部均设置有定位凹槽,所述定位凹槽的内部嵌合安装有定位键。

12、作为优选,上述上模座的顶部设置有安装键槽,所述安装键槽与上模板底部的定位键的下部嵌合,所述上模座通过螺栓固定安装于上模板的底部。

13、作为优选,上述下模座的底部设置有安装键槽,所述安装键槽与下模板顶部的定位键的上部嵌合,所述下模座通过螺栓固定安装于下模板的顶部。

14、作为优选,上述上模座与下模座的闭合侧均设置有成形槽,所述料坯放置安装于成形槽的内部,所述成形槽的边侧设置有加压槽口,所述侧模的端部固定有成形插柱,所述成形插柱嵌合插接于加压孔的内部,所述加压孔的边侧设置有模具连接孔,所述侧模活动安装于模具连接孔的内部,所述上模座与下模座闭合后,所述模具连接孔与侧模间留有第一级间隙,所述加压孔与成形插柱间留有第二级间隙。

15、作为优选,上述下模座的顶部两侧均设置有限位凸块,所述上模座的下部边侧设置有与限位凸块相适配的限位凹槽,所述限位凸块与限位凹槽相嵌合。

16、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

17、1、本模具采用侧向加载闭式成形结构,在上模座与下模座的闭合边侧设置有侧模,加工时将料坯放入成形槽的内部,通过侧模对料坯进行侧向加载闭式成形,模具整体结构简单安装方便,具有较低的生产成本。

18、2、采用侧向加载闭式成形,成形时成形槽的内部处于完全封闭状态,不会造成料坯的侧向压出,不会造成料坯的溢出损耗,无废料产生,材料利用率高,上模座与下模座通过凸座与嵌槽结构闭合连接,构成稳定的侧向限位结构,在侧模工作时可避免上模座与下模座发生滑移错位,保证成形槽的闭合稳定性,大大提高了模具的工作稳定性。

19、3、上模座与下模座闭合后成形槽封闭,并通过侧模从侧面对料坯进行加压成形,运动导向结构处在成形槽外部,在锻造时模具可充分润滑,利于模具工作稳定性与使用寿命的提高,且由于成形腔封闭锻造时不产生毛刺,生产的喷油器毛坯表面光整,具有较好的成形质量。

技术特征:

1.一种喷油器体毛坯侧向加载闭式成形工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种喷油器体毛坯侧向加载闭式成形工艺,其特征在于:在s3中,所述喷油器毛坯(10)的前部设置有端杆部(11),所述喷油器毛坯(10)的后部设置有端头部(12),所述端头部(12)的边侧设置有枝杈部(13)。

3.根据权利要求2所述的一种喷油器体毛坯侧向加载闭式成形工艺,其特征在于:在s1中,所述料坯(8)的直径比喷油器毛坯(10)的端杆部(11)直径小0.5-1.0mm,所述料坯(8)下料长度根据等质量原则,即下料重量等于喷油器毛坯(10)的重量。

4.根据权利要求1所述的一种喷油器体毛坯侧向加载闭式成形工艺,其特征在于:在s4中,加热温度为1000-1050℃,所述中频炉的出炉口设有温度分选装置,将温度不合格的料坯(8)分选出来,温度高于1050℃的料坯(8)报废处理,温度低于1000℃的料坯(8)经冷却、抛丸后,可再次加热使用,最多可重复加热2次。

5.根据权利要求1所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:在s1中,所述模具机构包括上模板(1)、下模板(2)、上模座(3)、下模座(4)和侧模(6)。

6.根据权利要求5所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:所述上模板(1)的下部与下模板(2)的上部均设置有定位凹槽,所述定位凹槽的内部嵌合安装有定位键(5)。

7.根据权利要求6所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:所述上模座(3)的顶部设置有安装键槽,所述安装键槽与上模板(1)底部的定位键(5)的下部嵌合,所述上模座(3)通过螺栓固定安装于上模板(1)的底部。

8.根据权利要求7所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:所述下模座(4)的底部设置有安装键槽,所述安装键槽与下模板(2)顶部的定位键(5)的上部嵌合,所述下模座(4)通过螺栓固定安装于下模板(2)的顶部。

9.根据权利要求8所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:所述上模座(3)与下模座(4)的闭合侧均设置有成形槽(9),所述料坯(8)放置安装于成形槽(9)的内部,所述成形槽(9)的边侧设置有加压槽口,所述侧模(6)的端部固定有成形插柱(7),所述成形插柱(7)嵌合插接于加压孔的内部,所述加压孔的边侧设置有模具连接孔,所述侧模(6)活动安装于模具连接孔的内部,所述上模座(3)与下模座(4)闭合后,所述模具连接孔与侧模(6)间留有第一级间隙,所述加压孔与成形插柱(7)间留有第二级间隙。

10.根据权利要求9所述的一种喷油器体毛坯侧向加载闭式成形工艺的模具,其特征在于:所述下模座(4)的顶部两侧均设置有限位凸块(14),所述上模座(3)的下部边侧设置有与限位凸块(14)相适配的限位凹槽,所述限位凸块(14)与限位凹槽相嵌合。

技术总结

本发明涉及喷油器体毛坯侧向加载闭式成形技术领域,且公开了一种喷油器体毛坯侧向加载闭式成形工艺及模具,料坯放置安装于成形槽的内部,成形插柱嵌合插接于加压孔的内部,侧模活动安装于模具连接孔的内部,下模座的顶部两侧均设置有限位凸块,上模座的下部边侧设置有与限位凸块相适配的限位凹槽,模具采用侧向加载闭式成形结构,通过侧模对料坯进行侧向加载闭式成形,模具整体结构简单安装方便,成形时成形槽的内部处于完全封闭状态,不会造成料坯的溢出损耗,材料利用率高,且由于成形腔封闭锻造时不产生毛刺,上模座与下模座通过凸座与嵌槽结构闭合连接,在侧模工作时可避免上模座与下模座发生滑移错位,大大提高了模具的工作稳定性。

技术研发人员:叶景申,汤敏俊,秦娟娟

受保护的技术使用者:江苏龙城精锻集团有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!