一种薄壁高温合金大直径筒形件精密校圆装置的制作方法

本发明涉及钣金变形控制,具体涉及一种薄壁高温合金大直径筒形件精密校圆装置。

背景技术:

1、薄壁高温合金大直径筒形整体为筒形结构,壁厚为0.5mm~2mm,内径为φ200mm~φ800mm,直径尺寸大、刚性较差,在成形后圆度较差,与其它件装配时易与产生干涉,造成不良的影响。严重情况会直接导致产品报废。因此该产品的校圆是生产的主要难点,也是需要突破的关键技术。

2、但解决此问题的原加工方式主要是手工校形,而在手工校形时完全依靠工人的技能。因此会导致多种状况出现:

3、(1)手工校形后,同一件产品在不同的角向圆度公差大;

4、(2)大直径筒形件在手工校形后产品一致性差;

5、(3)手工校形的周期长,一般都需要几个小时,效率低下。

技术实现思路

1、有鉴于此,本发明提供了一种薄壁高温合金大直径筒形件精密校圆装置,能够减少校形所用时间,减少产品的报废率,提高生产效率。

2、本发明采用的技术方案如下:

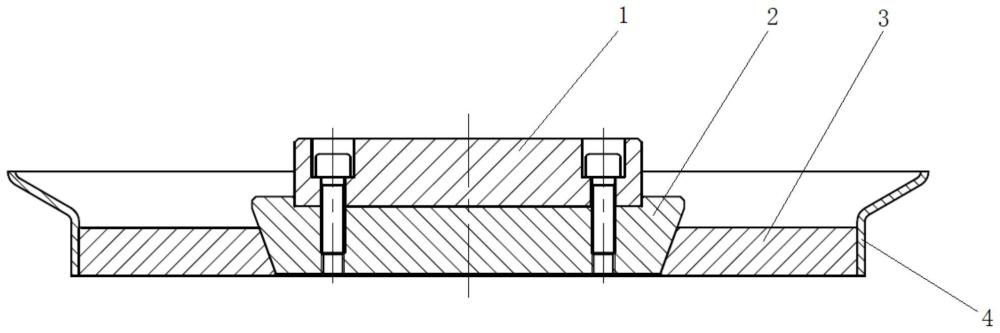

3、一种薄壁高温合金大直径筒形件精密校圆装置,包括垫板、圆锥台及分瓣凸模;

4、所述垫板固定在圆锥台上表面,所述圆锥台大径面朝上;所述分瓣凸模整体为圆环结构,所述圆环内圈壁面为锥面,所述圆锥台通过锥面与分瓣凸模内圈的锥面匹配;所述圆环外圆周面用于与筒形件内壁面配合;通过向垫板施力,分瓣凸模受到圆锥台的重力和传递过来的压力向外胀形,作用于筒形件内壁面。

5、进一步地,所述圆锥台上表面设有限位凹槽,所述垫板下端部分嵌入所述限位凹槽;圆锥角为30°~50°。

6、进一步地,所述垫板下端通过螺栓与圆锥台固定连接。

7、进一步地,所述分瓣凸模由四瓣凸模单元构成。

8、进一步地,所述凸模单元之间相距4mm~16mm。

9、有益效果:

10、1、本发明利用分瓣凸模受到由圆锥台传递的压力向外胀形,作用于筒形件内壁面,可有效控制在校圆过程中薄壁高温合金大直径筒形件的校圆和胀形程度,可达到精密校圆和胀形,减少校形所用时间,减少了产品的报废率,达到提高生产效率的作用。

11、2、本发明圆锥台与分瓣凸模的配合位置关系可以控制薄壁高温合金大直径筒形件的校圆和胀形程度,实现精密校圆和胀形。

12、3、本发明凸模单元之间相距4mm~16mm,筒形件直径愈大,间距愈宽。

技术特征:

1.一种薄壁高温合金大直径筒形件精密校圆装置,其特征在于,包括垫板、圆锥台及分瓣凸模;

2.如权利要求1所述的薄壁高温合金大直径筒形件精密校圆装置,其特征在于,所述圆锥台上表面设有限位凹槽,所述垫板下端部分嵌入所述限位凹槽;圆锥角为30°~50°。

3.如权利要求2所述的薄壁高温合金大直径筒形件精密校圆装置,其特征在于,所述垫板下端通过螺栓与圆锥台固定连接。

4.如权利要求1-3任一项所述的薄壁高温合金大直径筒形件精密校圆装置,其特征在于,所述分瓣凸模由四瓣凸模单元构成。

5.如权利要求4所述的薄壁高温合金大直径筒形件精密校圆装置,其特征在于,所述凸模单元之间相距4mm~16mm。

技术总结

本发明公开了一种薄壁高温合金大直径筒形件精密校圆装置,包括垫板、圆锥台及分瓣凸模;垫板固定在圆锥台上表面,圆锥台大径面朝上;分瓣凸模整体为圆环结构,圆环内圈壁面为锥面,圆锥台通过锥面与分瓣凸模内圈的锥面匹配;圆环外圆周面用于与筒形件内壁面配合;通过向垫板施力,分瓣凸模受到圆锥台的重力和传递过来的压力向外胀形,作用于筒形件内壁面。本发明能够减少校形所用时间,减少产品的报废率,提高生产效率。

技术研发人员:李雪锋,赵学成,贾晓栋,王刚,邱高松

受保护的技术使用者:北京动力机械研究所

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!