一种离心管全自动化装配装置的制作方法

本发明涉及离心管,具体涉及离心管全自动化装配装置。

背景技术:

1、离心管是一种管状式样容器,可带密封盖或压盖,在生物科学,特别是生物化学和分子生物学研究领域,已得到十分广泛的应用。在离心管的组装生产过程中,需要将盖子、管体和一些其它辅助零部件安装固定在一起,目前小型的生产线为半自动化,其中较复杂的离心管装配还需要人工的辅助操作,人工参与时容易增加离心管污染的风险,目前大型的生产线设备复杂,占地面积大,成本高,整个生产线体为统一的结构,单一的组装过程,使组装效率低,其中一个部分功能损坏,整体的生产线体都需要调整。

技术实现思路

1、本发明要解决的技术问题是:提供一种离心管全自动化装配装置,解决离心管组装效率低、自动化效果差的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

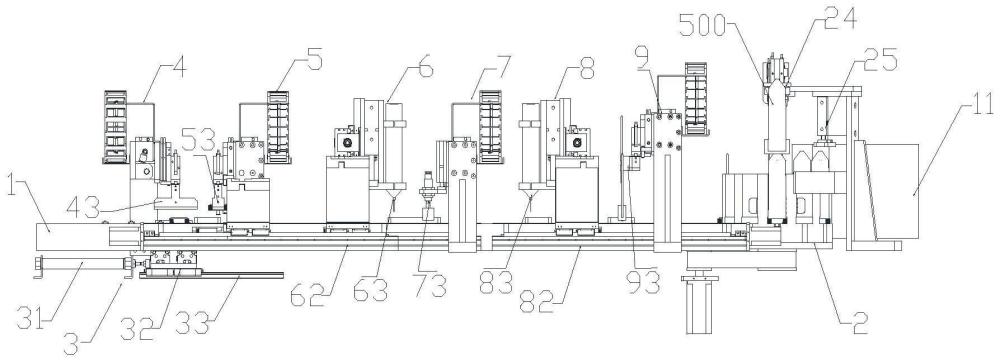

3、一种离心管全自动化装配装置,包括沿水平x方向运送的主输送带,主输送带的上方沿输送方向依次相隔排布有旋拧装置、第一点胶装置、贴膜装置、第二点胶装置和插管装置,主输送带的下游末端与合成线体相接,帽盖在主输送带上运送,依次经旋拧装置将螺帽旋紧到帽盖上、第一点胶装置将胶水涂到帽盖的内部、贴膜装置将膜片贴附到帽盖的内部、第二点胶装置将胶水涂到帽盖的四周边缘、插管装置将导管插入到帽盖的中间,最后合成线体将管体压合到帽盖上,并将组装后的离心管本体产品输送出。

4、作为一种优选的实施方案,所述旋拧装置包括主输送带上游端的旋转装置、依次在主输送带上游端上方的第一夹持装置和第二夹持装置,旋转装置设置在第一夹持装置和第二夹持装置的下方并靠近主输送带,主输送带上游端一侧相平行设置有输送螺帽用的第一输送带,第一夹持装置将第一输送带上的螺帽夹取到旋转装置上,第二夹持装置将主输送线上的帽盖转移,夹持至旋转装置上螺帽的顶部上,旋转装置转动,带动螺帽相对第二夹持装置夹持不动的帽盖转动,将螺帽和帽盖旋紧在一起,第二夹持装置将带有螺帽的帽盖放回到主输送带上。

5、作为一种优选的实施方案,所述旋转装置包括靠近主输送带一侧相平行设置的笔式气缸、与笔式气缸自由端相连的旋转气缸,旋转气缸的底部可沿x方向滑动的设置在直线滑轨上,旋转气缸的顶部设置有向上竖直的凹槽柱,凹槽柱可受旋转气缸的带动绕竖直中心转动,凹槽柱上设置有与螺帽多边形边缘相吻合的凹槽。

6、作为一种优选的实施方案,所述第一夹持装置包括可竖直升降的第一夹爪,主输送带的上方相垂直的设置有第一y向轨道,第一夹爪可沿水平y方向移动的设置在第一y向轨道上,第一y向轨道的一端固定设置;所述第二夹持装置包括可竖直升降的第二夹爪,第二夹爪可沿水平y方向移动的设置在第二y向轨道上,第二y向轨道的两端可水平x方向移动的设置在第一x向轨道上。

7、作为一种优选的实施方案,所述第一点胶装置包括可竖直升降的第一点胶头,第一点胶头可沿水平y方向移动的设置在第三y向轨道上,第三y向轨道的两端可沿水平x方向移动的设置在两侧的第二x向轨道上,两第二x向轨道与主输送带相平行,第一点胶装置可在帽盖内绕圆周点胶;第二点胶装置包括可竖直升降的第二点胶头,第二点胶头可水平y方向移动的设置在第五y向轨道上,第五y向轨道的两端可水平x方向移动的设置在第三x向轨道上,两第三x向轨道与主输送带相平行,第二点胶装置可在帽盖靠近边缘绕圆周点胶。

8、作为一种优选的实施方案,所述贴膜装置包括可竖直升降的第一吸膜嘴,第一吸膜嘴可沿水平y方向移动的设置在第四y向轨道上,第四y向轨道的两侧固定,靠近第四y向轨道在主输送带的一侧相垂直设置有第二输送带,第二输送带的顶部输送有圆片形的膜片,第一吸膜嘴将膜片吸附移送至主输送带上的帽盖内。

9、作为一种优选的实施方案,所述第三夹爪可竖直升降的设置在第六y向轨道上,第六y向轨道的一端固定,靠近第六y向轨道在主输送带的一侧沿y方向设置有第三输送带,第三输送带上向主输送带运送有竖直的导管,第三夹爪将导管夹持至主输送带上的帽盖上方,并将导管竖直插在帽盖内。

10、作为一种优选的实施方案,所述合成线体包括可绕竖直轴向转动的转盘柱,转盘柱的圆周面上及顶部环绕均布有与离心管本体轴心竖直时外轮廓相配合的开口槽腔,转盘柱的底部固定在底座上,底座的中心与旋转电机传动相连,旋转电机带动转盘柱可绕轴心转动,主输送带与转盘柱的下部一侧相接,并将组合成一体的螺帽、膜片、导管及帽盖从槽腔的竖直侧面开口送至内部,转盘柱的上方一侧沿径向延伸有第四输送带,第四输送带上排列运送有底部开口的管体,沿单一方向旋转的转盘柱在主输送带下游的上方设置有第四夹爪,第四夹爪将管体抱起向下从槽腔的顶部圆形开口送至内部的帽盖顶部,转盘柱在第四夹爪的下游对应任意槽腔的顶部设置有下压平板,下压平板向下伸出将管体压合至帽盖上。

11、作为一种优选的实施方案,所述合成线体的下游一侧相接有出料输送带,出料输送带穿过紫外线灯箱,通过紫外线灯箱后成为产品离心管本体。

12、作为一种优选的实施方案,所述主输送带的两侧对应各操作点位分别设置有固定帽盖用的夹块,每组夹块受驱动可相对靠近或远离,能够将帽盖定位在对应的旋拧装置、第一点胶装置、贴膜装置、第二点胶装置或插管装置操作位置的下方。

13、本发明的有益效果是:一条主输送带的上方相垂直的依次排布有第一夹持装置、第二夹持装置、第一点胶装置、贴膜装置、第二点胶装置、插管装置,第一夹持装置的下方还设置有旋转装置,主输送带的输送末端与合成线体相接,各装置之间独立设置,各自协同工作,布局合理、互不影响,能够实现所有零部件的组装过程,实现全自动化操作,整体结构紧凑、便于维修和组装,主输送带四周的第一输送带上输送有轴心竖直的螺帽、第二输送带上输送有膜片、第三输送带上输送有轴心竖直的导管、第四输送带上输送有轴心竖直的管体,主输送带上输送有轴心竖直的帽盖,各输送带与输送部件相适应,都比较窄,分布位置合理、占有空间小,合成线体的转盘柱采用圆柱形,用较小的空间实现了管体压合到帽盖上,然后输送出,出料输送带上设置有紫外线灯箱,使离心管本体的粘合胶水快速干燥,粘合更牢固。

技术特征:

1.一种离心管全自动化装配装置,其特征在于,包括沿水平x方向运送的主输送带(1),主输送带(1)的上方沿输送方向依次相隔排布有旋拧装置、第一点胶装置(6)、贴膜装置(7)、第二点胶装置(8)和插管装置(9),主输送带(1)的下游末端与合成线体(2)相接,帽盖(200)在主输送带(1)上运送,依次经旋拧装置将螺帽(100)旋紧到帽盖(200)上、第一点胶装置(6)将胶水涂到帽盖(200)的内部、贴膜装置(7)将膜片(300)贴附到帽盖(200)的内部、第二点胶装置(8)将胶水涂到帽盖(200)的四周边缘、插管装置(9)将导管(400)插入到帽盖(200)的中间,最后合成线体(2)将管体(500)压合到帽盖(200)上,并将组装后的离心管本体(600)产品输送出。

2.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述旋拧装置包括主输送带(1)上游端的旋转装置(3)、依次在主输送带(1)上游端上方的第一夹持装置(4)和第二夹持装置(5),旋转装置(3)设置在第一夹持装置(4)和第二夹持装置(5)的下方并靠近主输送带(1),主输送带(1)上游端一侧相平行设置有输送螺帽(100)用的第一输送带(42),第一夹持装置(4)将第一输送带(42)上的螺帽(100)夹取到旋转装置(3)上,第二夹持装置(5)将主输送线(1)上的帽盖(200)转移,夹持至旋转装置(3)上螺帽(100)的顶部上,旋转装置(3)转动,带动螺帽(100)相对第二夹持装置(5)夹持不动的帽盖(200)转动,将螺帽(100)和帽盖(200)旋紧在一起,第二夹持装置(5)将带有螺帽(100)的帽盖(200)放回到主输送带(1)上。

3.根据权利要求2所述的离心管全自动化装配装置,其特征在于,所述旋转装置(3)包括靠近主输送带(1)一侧相平行设置的笔式气缸(31)、与笔式气缸(31)自由端相连的旋转气缸(32),旋转气缸(32)的底部可沿x方向滑动的设置在直线滑轨(34)上,旋转气缸(32)的顶部设置有向上竖直的凹槽柱(33),凹槽柱(33)可受旋转气缸(32)的带动绕竖直中心转动,凹槽柱(33)上设置有与螺帽(100)多边形边缘相吻合的凹槽。

4.根据权利要求2所述的离心管全自动化装配装置,其特征在于,所述第一夹持装置(4)包括可竖直升降的第一夹爪(43),主输送带(1)的上方相垂直的设置有第一y向轨道(41),第一夹爪(43)可沿水平y方向移动的设置在第一y向轨道(41)上,第一y向轨道(41)的一端固定设置;所述第二夹持装置(5)包括可竖直升降的第二夹爪(53),第二夹爪(53)可沿水平y方向移动的设置在第二y向轨道(51)上,第二y向轨道(51)的两端可水平x方向移动的设置在第一x向轨道上。

5.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述第一点胶装置(6)包括可竖直升降的第一点胶头(63),第一点胶头(63)可沿水平y方向移动的设置在第三y向轨道(61)上,第三y向轨道(61)的两端可沿水平x方向移动的设置在两侧的第二x向轨道(62)上,两第二x向轨道(62)与主输送带(1)相平行,第一点胶装置(6)可在帽盖(200)内绕圆周点胶;第二点胶装置(8)包括可竖直升降的第二点胶头(83),第二点胶头(83)可水平y方向移动的设置在第五y向轨道(81)上,第五y向轨道(81)的两端可水平x方向移动的设置在第三x向轨道(82)上,两第三x向轨道(82)与主输送带(1)相平行,第二点胶装置(8)可在帽盖(200)靠近边缘绕圆周点胶。

6.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述贴膜装置(7)包括可竖直升降的第一吸膜嘴(73),第一吸膜嘴(73)可沿水平y方向移动的设置在第四y向轨道(71)上,第四y向轨道(71)的两侧固定,靠近第四y向轨道(71)在主输送带(1)的一侧相垂直设置有第二输送带(72),第二输送带(72)的顶部输送有圆片形的膜片(300),第一吸膜嘴(73)将膜片(300)吸附移送至主输送带(1)上的帽盖(200)内。

7.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述第三夹爪(93)可竖直升降的设置在第六y向轨道(91)上,第六y向轨道(91)的一端固定,靠近第六y向轨道(91)在主输送带(1)的一侧沿y方向设置有第三输送带(92),第三输送带(92)上向主输送带(1)运送有竖直的导管(400),第三夹爪(93)将导管(400)夹持至主输送带(1)上的帽盖(200)上方,并将导管(400)竖直插在帽盖(200)内。

8.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述合成线体(2)包括可绕竖直轴向转动的转盘柱(23),转盘柱(23)的圆周面上及顶部环绕均布有与离心管本体(600)轴心竖直时外轮廓相配合的开口槽腔(28),转盘柱(23)的底部固定在底座(22)上,底座(22)的中心与旋转电机(26)传动相连,旋转电机(26)带动转盘柱(23)可绕轴心转动,主输送带(1)与转盘柱(23)的下部一侧相接,并将组合成一体的螺帽(100)、膜片(300)、导管(400)及帽盖(200)从槽腔(28)的竖直侧面开口送至内部,转盘柱(23)的上方一侧沿径向延伸有第四输送带(21),第四输送带(21)上排列运送有底部开口的管体(500),沿单一方向旋转的转盘柱(23)在主输送带(1)下游的上方设置有第四夹爪(24),第四夹爪(24)将管体(500)抱起向下从槽腔(28)的顶部圆形开口送至内部的帽盖(200)顶部,转盘柱(23)在第四夹爪(24)的下游对应任意槽腔(28)的顶部设置有下压平板(25),下压平板(25)向下伸出将管体(500)压合至帽盖(200)上。

9.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述合成线体(2)的下游一侧相接有出料输送带(27),出料输送带(27)穿过紫外线灯箱(11),通过紫外线灯箱(3)后成为产品离心管本体(600)。

10.根据权利要求1所述的离心管全自动化装配装置,其特征在于,所述主输送带(1)的两侧对应各操作点位分别设置有固定帽盖(200)用的夹块(10),每组夹块(10)受驱动可相对靠近或远离,能够将帽盖(200)定位在对应的旋拧装置、第一点胶装置(6)、贴膜装置(7)、第二点胶装置(8)或插管装置(9)操作位置的下方。

技术总结

本发明涉及到一种离心管全自动化装配装置,包括沿水平X方向运送的主输送带,主输送带的上方沿输送方向依次相隔排布有旋拧装置、第一点胶装置、贴膜装置、第二点胶装置和插管装置,主输送带的下游末端与合成线体相接,帽盖在主输送带上运送,依次经旋拧装置将螺帽旋紧到帽盖上、第一点胶装置将胶水涂到帽盖的内部、贴膜装置将膜片贴附到帽盖的内部、第二点胶装置将胶水涂到帽盖的四周边缘、插管装置将导管插入到帽盖的中间,最后合成线体将管体压合到帽盖上,并将组装后的离心管本体产品输送出。各装置之间独立设置,各自协同工作,布局合理、互不影响,能够实现所有零部件的组装过程,实现全自动化操作,整体结构紧凑、便于维修和组装。

技术研发人员:吴家奇

受保护的技术使用者:江苏远闻科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!