船舶总组搭载阶段薄板变形控制方法及船舶与流程

本发明涉及船体制作,具体为一种船舶总组搭载阶段薄板变形控制方法及船舶。

背景技术:

1、随着汽车滚装运输船、客滚船和大型豪华邮轮建造需求不断增加,载运能力和系统技术要求均有了跨越性发展,该类型船舶的设计和建造也成为热点。船舶在建造过程需要采用大量的焊接、切割等热加工工艺,而金属受热后容易热胀冷缩,从而导致船体结构变形。另外,船舶分段在建造过程中,还会存在大量的运输、吊装作业,这也会导致船体结构变形。如果不能攻克相关技术难点,极有可能导致最终建造失败。专利cn115071907a提供一种船舶薄甲板分段建造方法,其能够有效解决船舶薄甲板分段建造中所产生的平整度下凹弯曲变形,减少分段完工后下凹变形所需要的火工矫正作业,促进生产效率提升,减少起吊翻身吊耳安装与拆除等现场生产作业,实现船舶分段大组立阶段建造快速化的节奏。该方法中提供了一种大组立阶段的薄板建造加工方法,与本专利所述变形控制方法相差较大。专利cn116767454a提供一种pctc船甲板建造方法,能够有效提升甲板的建造效率,节省建造时间。准备多个甲板片体,部分甲板片体上设置有用于嵌设加厚板片体的缺口;将多个甲板片体拼合;准备多个加厚板片体;将多个加厚板片体一一对应地嵌设于多个甲板片体上的缺口内,形成甲板单元;多个甲板单元竖向间隔设置,相邻两甲板单元的加厚板片体处通过支柱连接。该发明方法中仅提供了pctc船舶甲板建造的一种方法,与本发明所述存在差异。

2、随着对汽车运输船(pctc)、客滚船与大型豪华邮轮需求增加,合理的船舶总组搭载阶段薄板变形控制方法于整个船舶建造的流程与效率将会产生极大的影响,能够有效的控制总组搭载过程中出现的薄板变形问题,有效缩短船舶建造周期与施工工时,本发明就针对船舶总组搭载过程中的薄板变形问题提出一种解决方法。

技术实现思路

1、本发明提供一种船舶总组搭载阶段薄板变形控制方法及船舶,能够有效的解决在船舶总组搭载过程中出现的薄板变形问题,进一步缩短船舶建造周期与施工工时。

2、为达到上述目的,本发明的技术方案是:

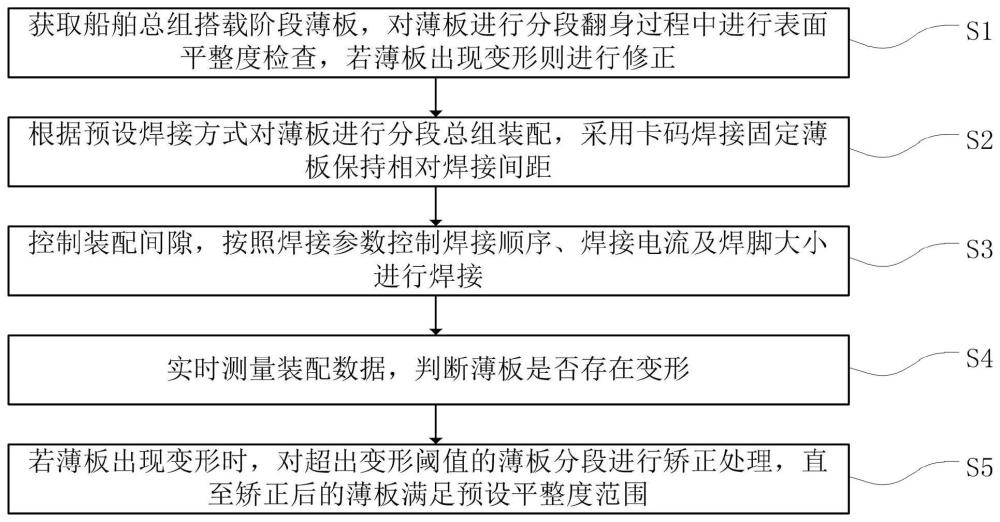

3、提供一种船舶总组搭载阶段薄板变形控制方法,其包括以下步骤:

4、获取船舶总组搭载阶段薄板,对薄板进行分段翻身过程中进行表面平整度检查,若薄板出现变形则进行修正;

5、根据预设焊接方式对薄板进行分段总组装配,采用卡码焊接固定薄板保持相对焊接间距;

6、控制装配间隙,按照焊接参数控制焊接顺序、焊接电流及焊脚大小进行焊接;

7、实时测量装配数据,判断薄板是否存在变形;

8、若薄板出现变形时,对超出变形阈值的薄板分段进行矫正处理,直至矫正后的薄板满足预设平整度范围。

9、进一步的,所述获取船舶总组搭载阶段薄板,对薄板进行分段翻身过程中进行表面平整度检查,若薄板出现变形则进行修正步骤包括:

10、在对薄板进行翻身前检查分段的吊码型号、位置及加强材是否与预设参数相同;

11、在对薄板分段翻身前,进行固定;

12、在对薄板进行翻身时,在分段翻身过程中进行表面平整度检查,若薄板的表面平整度超出预审标准范围则进行修正。

13、进一步的,所述根据预设焊接方式对薄板进行分段总组装配,采用卡码焊接固定薄板保持相对焊接间距步骤包括:

14、根据船舶总组的各分段的薄板的尺寸及位置获取进行分段总组装配顺序、焊接顺序;

15、根据分段总组装配顺序获取装配间隙,并根据装配间隙确定焊接方式;

16、当薄板的焊接焊缝方式为十字缝或丁字缝焊接面时在距离焊缝交点大于第一间距安装卡码;

17、在焊接过程中进行表面平整度检查,若薄板的表面平整度超出预审标准范围则进行火工矫正。

18、进一步的,所述根据分段总组装配顺序获取装配间隙,并根据装配间隙确定焊接方式步骤包括:

19、所述焊接方式包括角焊、壁板对接焊缝二氧化碳单面焊、壁板对接焊缝二氧化碳双面焊;

20、当所述焊接方式为角焊时,角焊缝间隙控制在0mm~3mm;

21、当所述焊接方式为壁板对接焊缝二氧化碳单面焊时,坡口间隙控制在4mm~8mm;

22、当所述焊接方式为壁板对接焊缝二氧化碳双面焊时,坡口间隙控制在0mm~2mm。

23、进一步的,所述控制装配间隙,按照焊接参数控制焊接顺序、焊接电流及焊脚大小进行焊接步骤包括:

24、采用手工焊条或焊丝进行焊接;

25、窗框安装前对开孔周围结构进行背烧及火工矫平,窗框装配间隙控制在0mm~2mm,按照焊接工艺施工,控制焊接顺序、焊接电流及焊脚大小。

26、进一步的,所述采用手工焊条或焊丝进行焊接步骤中,焊接材料采用φ2.5mm、φ3.2mm的手工焊条或φ1.0mm的焊丝。

27、进一步的,所述实时测量装配数据,判断薄板是否存在变形步骤包括:

28、对于薄板分段的甲板、平台的间隙进行检测,当分段变形引起前后高低错位时,适时采用火工矫平调整间隙的范围;

29、分段组装时,记录分段相关定位数据;

30、控制后续分段组装时,以基准分段的水平、中心、角尺进行定位基准展开;

31、上建和居住区大接缝肋距控制在±10mm以内,上建总段组装时与对应主船体的肋距保持一致;

32、上建分段总组时,根据各房间的层高确定下脚余量,房间层高控制在0mm~+10mm;

33、车辆甲板分段吊装时保持甲板层高,分段装配后检查层高数据并及时调整;

34、总组装焊完工后进行主尺度测量,根据总组总段数据做出中心线、角尺线、高度基准线;

35、总段下脚支撑在强结构位置,根据总段重量、重心合理设置支撑点数量。

36、进一步的,所述若薄板出现变形时,对超出变形阈值的薄板分段进行矫正处理步骤包括:

37、进行矫正处理的方式包括火工矫正和电磁矫平;

38、当进行火工矫正时,采用加热线围绕形成非封闭式的加热圈,或者采用十字形加热线阵列排布。

39、进一步的,所述十字形加热线的外接圆的直径为15mm~20mm,所述十字形加热线的外接圆的圆心点之间的距离为40mm~60mm。

40、一种船舶,采用前文所述的船舶总组搭载阶段薄板变形控制方法进行分段装配形成。

41、本发明的有益效果是:现有船舶在建造过程需要采用大量的焊接、切割等热加工工艺,而金属受热后容易热胀冷缩,从而导致船体结构变形。另外,船舶分段在建造过程中,还会存在大量的运输、吊装作业,这也会导致船体结构变形。如果不能攻克相关技术难点,极有可能导致最终建造失败。本发明提出的船舶总组搭载阶段薄板变形控制方法及船舶能够有效的控制总组搭载过程中出现的薄板变形问题,进一步缩短船舶建造周期与施工工时。

技术特征:

1.一种船舶总组搭载阶段薄板变形控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述获取船舶总组搭载阶段薄板,对薄板进行分段翻身过程中进行表面平整度检查,若薄板出现变形则进行修正步骤包括:

3.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述根据预设焊接方式对薄板进行分段总组装配,采用卡码焊接固定薄板保持相对焊接间距步骤包括:

4.根据权利要求3所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述根据分段总组装配顺序获取装配间隙,并根据装配间隙确定焊接方式步骤包括:

5.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述控制装配间隙,按照焊接参数控制焊接顺序、焊接电流及焊脚大小进行焊接步骤包括:

6.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述采用手工焊条或焊丝进行焊接步骤中,焊接材料采用φ2.5mm、φ3.2mm的手工焊条或φ1.0mm的焊丝。

7.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述实时测量装配数据,判断薄板是否存在变形步骤包括:

8.根据权利要求1所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述若薄板出现变形时,对超出变形阈值的薄板分段进行矫正处理步骤包括:

9.根据权利要求8所述的船舶总组搭载阶段薄板变形控制方法,其特征在于,所述十字形加热线的外接圆的直径为15mm~20mm,所述十字形加热线的外接圆的圆心点之间的距离为40mm~60mm。

10.一种船舶,其特征在于,采用权利要求1至9任一项所述的船舶总组搭载阶段薄板变形控制方法进行分段装配形成。

技术总结

本发明涉及船舶总组搭载阶段薄板变形控制方法及船舶。所述方法包括:获取船舶总组搭载阶段薄板,对薄板进行分段翻身过程中进行表面平整度检查,若薄板出现变形则进行修正;根据预设焊接方式对薄板进行分段总组装配,采用卡码焊接固定薄板保持相对焊接间距;控制装配间隙,按照焊接参数控制焊接顺序、焊接电流及焊脚大小进行焊接;实时测量装配数据,判断薄板是否存在变形;若薄板出现变形时,对超出变形阈值的薄板分段进行矫正处理,直至矫正后的薄板满足预设平整度范围。本发明能够有效的控制总组搭载过程中出现的薄板变形问题,进一步缩短船舶建造周期与施工工时。

技术研发人员:刘慧菊,郄金波,于航,饶靖,李沁,韩涛,董亮,雷明,黄敏健

受保护的技术使用者:上海船舶工艺研究所(中国船舶集团有限公司第十一研究所)

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!