钛合金弧形组合件的锻造工艺的制作方法

本发明涉及弧形组合件锻造,具体涉及钛合金弧形组合件的锻造工艺。

背景技术:

1、钛合金弧形组合件由钛合金制作而成,是航空发动机的重要部件,钛合金弧形组件的形状为钝角三角形如附图8所示。现有技术在制造钛合金弧形组合件时,首先将按q/s10-0342-2004标准采购的φ250规格棒进行加热,加热完毕之后由工人使用750kg空气锤对棒料进行自由锤锻,将棒料变为长为860±5mm,φ为90±3的坯料,直接把坯料加热后放在锻模内进行初锻,初锻完毕之后将坯料再次加热后放在锻模内进行终锻直至成型。现有技术钛合金弧形组合件的报废率较高,其原因是使用现有技术直接锻打成型的过程中,由于棒料在工人自由锤锻之后是圆柱形的坯料,然而锻模作为钛合金弧形组合件最后成型的工具,其形状与附图8相同,在将圆柱形坯料锤锻至锻模内时,由于坯料与锻模的形状不同,使得坯料在直接锻打成型过程中,有一部分坯料无法进入锻模产生坯料飞边(飞边又称溢边、披锋、毛刺等,大多发生在模具的分合位置上,如动模和静模的分型面,滑块的滑配部位、镶件的绝隙、顶杆孔隙等处),由于飞边的产生造成了锻模内坯料未填充完整的问题,为了避免锻模内坯料未填充完整的问题,现有技术中采用了增大棒料使用量的方法,降低了钛合金弧形组合件的报废率,然而飞边问题依然存在,同时加大了原材料的耗损。

技术实现思路

1、本发明意在提供钛合金弧形组合件的锻造工艺,以解决钛合金弧形组件生产中产生飞边和材料耗损严重的问题。

2、为解决上述技术问题,本发明提供如下技术方案:钛合金弧形组合件的锻造工艺,包括以下步骤:

3、(1)将符合规格的棒料用箱式电炉加热至930~950℃,保温70~150min;

4、(2)工人将完成步骤(1)后的棒料夹持使用空气锤自由锤锻,锤锻后的坯料长度为860±5mm,φ为90±3mm,然后将坯料用箱式电炉加热至930~950℃,保温35~75min;

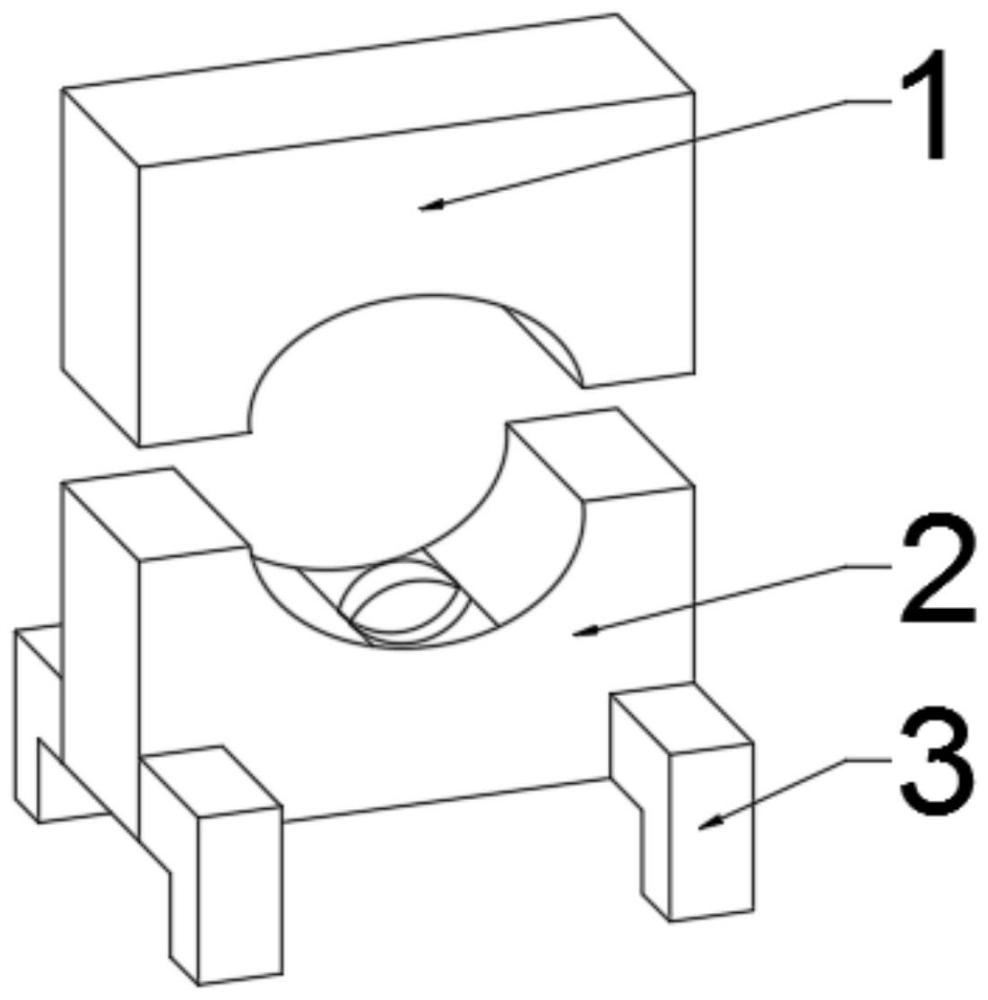

5、(3)滚圆拔长:第一步、使用滚圆工装对完成步骤(2)的坯料进行滚圆,所述滚圆工装包括滚圆上模和滚圆下模,滚圆上模位于滚圆下模的正上方,滚圆上模和滚圆下模的中心处均设有半圆凹槽,夹持坯料放置在半圆凹槽内,将滚圆上模与坯料贴合且与滚圆下模对应后,使用空气锤反复锤锻滚圆上模,夹持坯料在滚圆工装轴线方向移动直至坯料变为圆柱形;

6、第二步、使用成型工装对滚圆后的坯料进行初成型,所述成型工装包括包括成型上模和成型下模,成型上模和成型下模的中心处设有凹形槽,凹形槽的凹处直径为80±5mm,宽度为100±5mm,凹形槽的侧壁为对称向内倾斜状,所述坯料的中部放入成型工装的下模内,将成型上模贴合坯料且与成型下模对应后,使用空气锤反复锤锻坯料直至坯料中部锤锻成型;

7、第三步、再次使用滚圆工装对初成型坯料的两端重复第一步的步骤。

8、(4)对完成步骤(3)的坯料再次加热至930~950℃,保温50~100min,使用弯曲工装对保温后的坯料进行弯曲,弯曲工装位于冲床上,所述弯曲工装包括弯曲上模和弯曲下模,弯曲下模为凹状,凹状的最低处为弧形,弧形弯曲的角度为129°,弯曲上模形状与弯曲下模相适应,弯曲上模和弯曲下模的中心处均设有凹条,凹条中心处φ为80±5mm,长度为100±5mm,凹条的两端φ为45±5mm,凹条中部的直径逐渐变小为凹条端部的直径,将坯料水平放置在弯形工装的中间凹条位置,启动冲床,冲床带动弯曲上模向下运动挤压坯料至弯曲下模中直至坯料弯曲成型,初步完成制坯;

9、(5)将完成步骤(4)后的坯料涂抹钛合金保护涂料后再次加热至930~950℃,保温40~100min,将保温后的坯料放置在压力机上的锻模内,使用压力机对坯料进行初锻,初锻完毕后将坯料再次加热至930~950℃,保温20~60min,将保温后的坯料放置在压力机上的锻模内,使用压力机对坯料进行终锻,使得坯料成形、切边,完成最终锻件成型;

10、(6)将完成步骤(5)后的锻件放入箱式电炉,随炉升温至790~810℃,保温110~130min,保温结束将锻件放置在空气中冷却,完成钛合金弧形组合件锻造。

11、本发明的有益效果:本发明所述的钛合金弧形组合件的锻造工艺,通过在制坯环节添加滚圆拔长、初成型和弯曲,利用滚圆工装、成型工装和弯曲工装初步完成制坯,使得坯料能够与锻模相适应,避免了现有技术中水平的坯料直接在锻模中锻打成型造成飞边和缺肉的情况,节省了原材料的用量,降低了钛合金弧形组件的报废率。

12、进一步,所述滚圆下模的内底部中心处连接有弹簧,弹簧向上贯穿滚圆下模,滚圆下模的外底部均匀连接有多个支撑座。通过弹簧的设置,使得空气锤向下锤锻后,坯料能够在弹簧作用下向上弹起,使得滚圆上模与滚圆下模之间产生间隙,方便坯料能够在滚圆工装内移动。

技术特征:

1.钛合金弧形组合件的锻造工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的钛合金弧形组合件的锻造工艺,其特征在于:所述滚圆下模的内底部中心处连接有弹簧,弹簧向上贯穿滚圆下模,滚圆下模的外底部均匀连接有多个支撑座。

技术总结

本申请公开了弧形组合件锻造领域的钛合金弧形组合件的锻造工艺,相比于传统工艺,本发明的工艺在铸型环节增加了滚圆拔长、初成型、弯曲,使用到滚圆工装、初成型工装和弯曲工装,利用滚圆工装将坯料进一步滚圆拔长,利用初成型工装将坯料中部初步成型,利用弯曲工装将坯料弯曲至与锻模相同的角度,解决了现有技术存在钛合金弧形组件生产中产生飞边和材料耗损严重的问题,节省了原材料用量,降低了钛合金弧形组件的报废率。

技术研发人员:陈凤碧,侯兴坤

受保护的技术使用者:重庆新承航锐科技股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!